Im Gegensatz zum FFF-3D-Druck ist es beim Harz-3D-Druck ratsam, immer Stützen zu verwenden. Es gibt mehrere Gründe, warum Stützen verwendet werden sollten, aber die wichtigsten sind:

- Stützausleger: Wie beim FFF-3D-Druck muss jede Schicht von der vorhergehenden gestützt werden. Aus diesem Grund müssen Ausleger mit Stützen versehen werden.

- Genauigkeit der ersten Schichten: Es ist üblich, die ersten Schichten lange zu belichten, um die Haftung auf der Druckplattform zu verbessern. Diese Überbelichtung führt häufig zu dickeren Schichten, Maßfehlern und Genauigkeitsverlusten. Durch die Verwendung eines Flosses und von Stützen ist es nicht notwendig, das Teil auf der Unterlage zu positionieren, wodurch verhindert wird, dass überbelichtete Schichten mit dem Teil übereinstimmen.

- Minimierung der Fehleranfälligkeit: Während des Druckvorgangs härtet das Harz in Kontakt mit einer FEP- oder PDMS-Folie aus. Wenn die Plattform angehoben wird, entstehen durch die Wechselwirkung des Teils mit dieser Folie Adhäsionskräfte, die umso größer sind, je mehr Kontaktfläche vorhanden ist. Aus diesem Grund werden die Teile oft schräg angeordnet, um die Oberfläche pro Schicht zu minimieren. Diese Positionierung führt im Allgemeinen zu einer größeren freitragenden Fläche, die den Einsatz von Stützen erfordert.

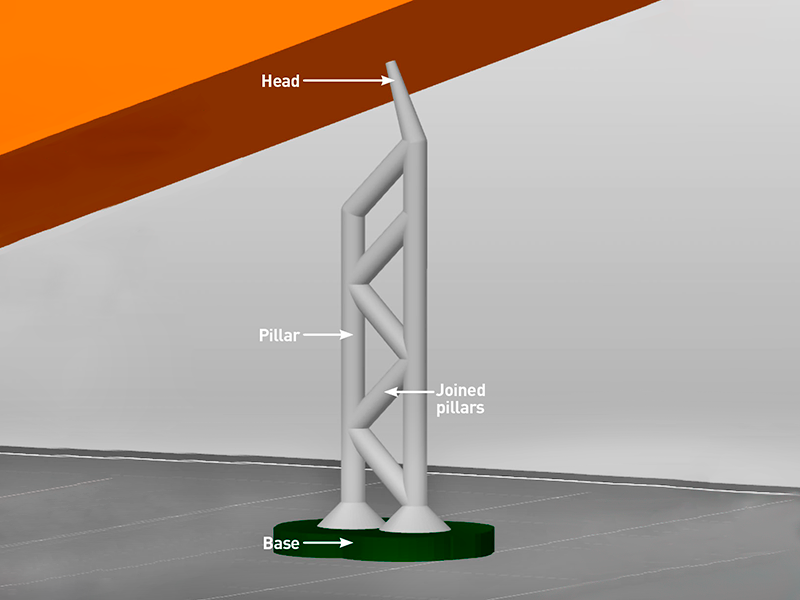

Teile der Stützen

Beim Harzdruck werden die Substrate in drei Teile unterteilt:

- Basis: Dies ist die Kontaktfläche mit der Plattform. Je größer die Oberfläche, desto größer die Haftung mit der Plattform, aber desto größer der Harzverbrauch.

- Säule oder Körper: Dies ist die tragende Struktur des Trägers. Da es sich um eine Säulenstruktur handelt, bei der die Gefahr des Ausknickens besteht, muss ihr Durchmesser entsprechend ihrer Höhe und der Verbindung mit anderen Stützen richtig angepasst werden.

- Kopf: Dies ist der Verbindungsbereich zwischen dem Träger und dem Teil. Sie wird verwendet, um die Kontaktfläche mit dem Teil zu verringern. Er ist der schwächste Punkt und derjenige mit dem höchsten Ausfallrisiko.

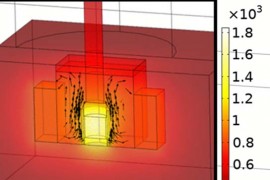

Bild 1: Aufbau einer Säule. Quelle: makezine.

Parameter der Stützen

Obwohl dies von einer Software zur anderen variieren kann, gibt es einige Parameter, die für einen erfolgreichen Ausdruck korrekt eingestellt werden müssen:

- Stützdichte: Dies ist die Anzahl der Stützpfeiler pro Fläche, die auf dem Teil erzeugt werden. Je größer die Anzahl der Stützen ist, desto geringer ist das Ausfallrisiko, aber desto größer sind auch die ästhetischen Auswirkungen auf das Teil. Im Idealfall sollten so wenig Stützen wie möglich verwendet werden, ohne dass das Teil versagt. Er kann auch als Abstand angegeben werden, wobei der Wert den Abstand zwischen den Stützen angibt.

- Art der Stützen: Im Allgemeinen werden zwei Arten von Stützen unterschieden: gerade Stützen und Baumstützen. Baumstützen sind effizienter, da sie weniger Material benötigen und eine geringere Dichte aufweisen, allerdings können sie bei hohen Teilen ein höheres Ausfallrisiko aufweisen als gerade Stützen.

- Höhe oder Erhabenheit: Dies ist der Abstand, den das Teil von der Basis entfernt wird. Es wird empfohlen, mindestens zwischen 3 und 5 mm zu verwenden.

- Durchmesser: Dies ist der Durchmesser des Stützkörpers. Ein größerer Durchmesser führt zu stabileren Stützen, erhöht aber die Kosten für das Harz. Der Durchmesser des Trägers hat keinen Einfluss auf die visuelle Wirkung des Stücks, so dass der einzige negative Punkt die Verschwendung von Material ist. Es ist ratsam, den Durchmesser von Teilen, die eine hohe Abstützung erfordern, zu vergrößern, um Ausfälle zu vermeiden.

- Kontaktpunktdurchmesser: Dies ist die Kontaktfläche zwischen dem Träger und dem Teil und einer der wichtigsten Parameter. Ein größerer Durchmesser sorgt für eine bessere Verbindung zwischen dem Teil und den Stützen und minimiert das Ausfallrisiko, wirkt sich aber auch optisch stärker auf das Teil aus.

- Verbundene Brackets: Die Funktion der verbundenen Brackets schafft Verbindungsstrukturen zwischen den einzelnen Brackets, die ihnen mehr Stabilität verleihen. Manche Software wendet diese Funktion standardmäßig an. Das erhöht zwar die Kosten für das Harz, verringert aber das Risiko eines Ausfalls drastisch.

Häufige Probleme mit Klammern

Einige der häufigsten Fehler beim 3D-Druck mit Kunstharz hängen mit den Substraten zusammen.

- Das Teil trennt sich von den Stützen: Um die optische Wirkung der Stützen auf das Teil zu verringern, sind die Stützen in ihrem Kontaktbereich (Kopf) verengt, wodurch die Kontaktfläche minimiert wird. Die Abhebekräfte zwischen dem Teil und der FEP- oder PDMS-Folie führen manchmal zur Trennung zwischen dem Teil und den Trägern. In diesem Fall besteht die Lösung darin, die Kontaktfläche zwischen dem Teil und den Auflagen zu vergrößern, was auf zwei Arten geschehen kann:

- Die Kontaktfläche wird vergrößert, wodurch die Bracketabdrücke besser sichtbar werden und die Gefahr des Einkerbens beim Entfernen der Brackets steigt.

- Erhöhen Sie die Dichte der Stützen, was auch die optische Wirkung auf das Teil erhöht. Das Risiko, dass die Teile beim Entfernen eingekerbt werden, ist geringer. Obwohl das Risiko, dass sich das Teil vollständig löst, geringer ist, ist es wahrscheinlich, dass einige Stützen versagen.

- Einige Stützen verschieben sich: Bei hohen Stützen besteht die Möglichkeit des Ausknickens beim Schichtwechsel. Dies führt zu Schichtverschiebungen, die einige Stützen zum Versagen bringen. Die beste Möglichkeit, dies zu vermeiden, ist:

- Vergrößerung des Durchmessers der Stützen

- Verstärkung der Zusammenschaltung

- Verringern der Hubgeschwindigkeit der Plattform

- Die Stützen lassen sich nicht leicht abnehmen / das Werkstück wird beim Abnehmen beschädigt: Ursache ist eine zu große Auflagefläche. Es ist ratsam, die Kontaktfläche mit dem Werkstück zu verkleinern, da sich dadurch die Gefahr einer Trennung zwischen Werkstück und Auflage erhöht. Um dies auszugleichen, kann die Stützdichte leicht erhöht werden.

So entfernen Sie die Stützen

Einige Hersteller empfehlen, die Stützen vor der Aushärtung zu entfernen, andere empfehlen, sie danach zu entfernen. Es ist am besten, die Stützen vor dem Aushärten zu entfernen, da sie dann leichter zu entfernen sind, und die Markierungen nach dem Aushärten des Teils zu überprüfen.

Die Stützen sollten niemals von Hand abgezogen werden, da dies zu Kerben und kleinen Rissen im Werkstück führt. Stützen sollten immer mit einer Schneidezange und einer Klinge entfernt werden, die nahe an der Kontaktstelle schneiden. Nach dem Aushärten des Teils können sie abgeschliffen werden, um ihre optische Wirkung zu verringern.