Contrairement à l'impression 3D FFF, il est toujours conseillé d'utiliser des supports pour l'impression 3D en résine. Plusieurs raisons justifient l'utilisation de supports, mais les plus importantes sont les suivantes:

- Supporter porte-à-faux: comme dans l'impression 3D FFF, chaque couche doit être soutenue par la précédente. C'est pourquoi les porte-à-faux nécessitent l'utilisation de supports.

- Précision des premières couches: Il est courant d'utiliser des expositions longues pour les premières couches afin d'améliorer l'adhésion à la plate-forme d'impression. Cette surexposition entraîne souvent des couches plus épaisses, des erreurs dimensionnelles et une perte de précision. L'utilisation d'un radeau et de supports rend inutile le positionnement de la pièce sur la base et empêche donc les couches surexposées de correspondre à la pièce.

- Réduire les risques de défaillance: pendant le processus d'impression, la résine durcit au contact d'un film FEP ou PDMS. Lorsque la plate-forme est soulevée, l'interaction de la pièce avec ce film génère des forces d'adhésion d'autant plus importantes que la surface de contact est grande. C'est pourquoi les pièces sont souvent positionnées en oblique, ce qui minimise la surface par couche. Ce positionnement se traduit généralement par une surface en porte-à-faux plus importante qui nécessite l'utilisation de supports.

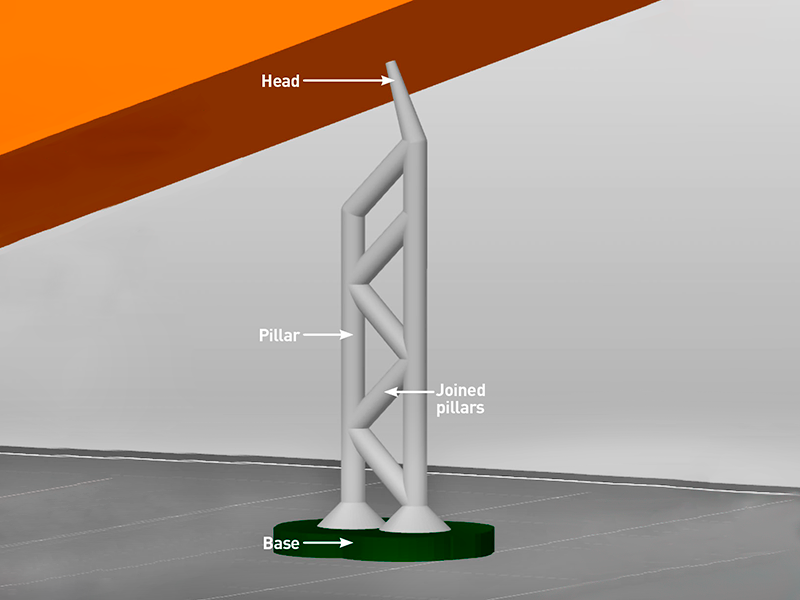

Parties des supports

Dans l'impression sur résine, les supports sont divisés en trois parties:

- Base: Il s'agit de la surface de contact avec la plate-forme. Plus la surface est grande, plus l'adhérence avec la plate-forme est grande, mais plus la consommation de résine est importante.

- Pilier ou corps: Il s'agit de la structure portante du support. Il s'agit d'une structure en colonne avec un risque de flambage, son diamètre doit donc être correctement ajusté en fonction de sa hauteur et de son interconnexion ou non avec d'autres supports.

- Tête: C'est la zone de jonction entre le support et la pièce. Il est utilisé pour réduire la surface de contact avec la pièce. C'est le point le plus faible et celui qui présente le plus grand risque d'échec.

Image 1 : Structure d'un pilier. Source : makezine.

Paramètres des supports

Bien que cela puisse varier d'un logiciel à l'autre, il existe plusieurs paramètres qui doivent être réglés correctement pour une impression réussie:

- Densité de support: Il s'agit du nombre de piliers de support par surface qui seront générés sur la pièce. Plus le nombre de supports est élevé, plus le risque de défaillance est faible, mais plus l'impact esthétique sur la pièce est important. Idéalement, il faudrait utiliser le moins de supports possible, sans que la pièce n'échoue. Il peut également apparaître comme un espacement, où la valeur indique la distance entre les supports.

- Type de supports: on distingue généralement deux types de supports : les supports droits et les supports arborescents. Les supports d'arbres sont plus efficaces car ils nécessitent moins de matériaux et une densité plus faible, mais dans les parties hautes, ils peuvent présenter un risque de défaillance plus élevé que les supports droits.

- Hauteur ou élévation: C'est la distance à laquelle la pièce sera séparée de la base. Il est recommandé d'avoir au moins entre 3 et 5 mm minimum.

- Diamètre: Il s'agit du diamètre du corps du support. Un diamètre plus important produira des supports plus stables, mais augmentera le coût de la résine. Le diamètre du support n'affecte pas l'impact visuel de la pièce, le seul point négatif est donc le gaspillage de matériau. Il est conseillé d'augmenter le diamètre dans les pièces qui nécessitent des appuis élevés afin d'éviter les défaillances.

- Diamètre du point de contact: Il s'agit de la zone de contact entre le support et la pièce, et c'est l'un des paramètres les plus importants. Un diamètre plus important produira une meilleure liaison entre la pièce et les supports, minimisant ainsi le risque de défaillance, mais aura également un impact visuel plus important sur la pièce.

- Supports interconnectés: la fonction des supports interconnectés crée des structures de liaison entre les différents supports, ce qui leur confère une plus grande stabilité. Certains logiciels appliquent cette fonction par défaut. Elle augmente le coût de la résine, mais réduit considérablement le risque d'échec.

Problèmes courants avec les supports

Certaines des défaillances les plus courantes dans l'impression 3D en résine sont liées aux supports.

- La pièce se sépare des supports: afin de réduire l'impact visuel des supports sur la pièce, les supports sont resserrés dans leur zone de contact (tête), ce qui minimise la surface de contact. Les forces de décollage entre la pièce et la feuille de FEP ou de PDMS provoquent parfois une séparation entre la pièce et les supports. Lorsque cela se produit, la solution consiste à augmenter la surface de contact entre la pièce et les supports, ce qui peut se faire de deux manières :

- Augmenter la surface de contact, ce qui rendra les marques des supports plus visibles et augmentera le risque d'entaille lors du retrait des supports.

- Augmenter la densité des supports, ce qui augmentera également l'impact visuel sur la pièce. Le risque d'entailler les pièces lors de leur retrait est réduit. Bien que le risque de séparation totale de la pièce soit réduit, certains supports sont susceptibles d'échouer.

- Certains supports se déplacent: dans le cas de supports hauts, il existe une possibilité de flambage lors du changement de couche. Cela entraînera des déplacements de couches qui provoqueront la défaillance de certains supports. La meilleure façon d'éviter cela est :

- Augmenter le diamètre des supports

- Augmenter l'interconnexion

- Réduire la vitesse de levage de la plate-forme

- Les supports ne sont pas faciles à retirer / la pièce est endommagée lorsqu'ils sont retirés: cela est dû à une surface de contact trop grande. Il est conseillé de réduire la surface de contact avec la pièce, ce qui augmente le risque de séparation entre la pièce et les supports. Pour compenser cela, la densité du support peut être légèrement augmentée.

Comment retirer les supports

Certains fabricants recommandent de retirer les supports avant la post-polymérisation, tandis que d'autres recommandent de les retirer après. Il est préférable de retirer les supports avant la post-polymérisation, car ils seront plus faciles à enlever, et de revoir les marques une fois la pièce polymérisée.

Les supports ne doivent jamais être retirés à la main, car cela provoquerait des entailles et de petites déchirures dans la pièce. Les supports doivent toujours être retirés à l'aide de pinces et de lames coupantes, en coupant près du point de contact. Une fois que la pièce a durci, elles peuvent être poncées pour réduire leur impact visuel.