Die richtige Einstellung der Geschwindigkeits- und Beschleunigungsparameter ist entscheidend. Die maximale Druckgeschwindigkeit wird häufig durch den maximalen Volumenstrom begrenzt, den das Heißluftgebläse liefern kann, während es für die Geschwindigkeit der Kopfbewegung keine exakte Begrenzung gibt, aber höhere Geschwindigkeiten und Beschleunigungen verschlechtern tendenziell die Druckqualität.

Parameter für Geschwindigkeit und Beschleunigung

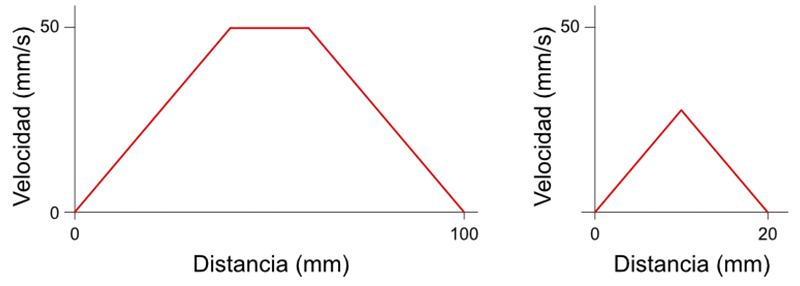

Die geraden Bewegungen auf den Achsen bestehen aus drei Stufen:

-

Beschleunigung von der Richtungsänderungsgeschwindigkeit auf die Höchstgeschwindigkeit.

-

Fahren mit konstanter Höchstgeschwindigkeit

-

Abbremsung bis zur Richtungsänderungsgeschwindigkeit.

Aus diesem Grund gibt es drei Parameter, die die Geschwindigkeiten und Beschleunigungen bei der Bewegung eines FFF-3D-Druckers für jede der 4 Achsen (X, Y, Z, E) definieren. Diese Parameter sind die Höchstgeschwindigkeit, die Beschleunigung und die Geschwindigkeit der Richtungsänderung (Ruck).

Maximale Geschwindigkeit: Maximale Geschwindigkeit, mit der sich die Spindel in jeder Achse bewegen kann. Sie wird in der Regel im Walzwerk festgelegt und kann für jedes Teilelement unterschiedlich sein.

Richtungsänderungsgeschwindigkeit: Diese wird normalerweise direkt in der Firmware eingestellt und ist normalerweise für jede Achse konstant. Dies ist die zulässige Höchstgeschwindigkeit vor einer Richtungsänderung.

Beschleunigung: Dies ist der Beschleunigungswert, der angewandt wird, um von der Richtungsänderungsgeschwindigkeit zur Höchstgeschwindigkeit zu gelangen und umgekehrt. Sie wird in der Regel in der Firmware konfiguriert und ist in der Regel für jede Achse konstant.

Obwohl die Druckgeschwindigkeit im Allgemeinen einen Einfluss auf die Teilequalität hat, sind die Parameter, die in dieser Hinsicht den größten Einfluss haben, die Beschleunigung und die Richtungsänderungsgeschwindigkeit, da hohe Verzögerungen und Richtungsänderungsgeschwindigkeiten die Energie des Druckkopfes schneller auf die Druckerstruktur übertragen, was zu Vibrationen und möglichen Steigungsverlusten an den Motoren führt.

Das soll nicht heißen, dass die Druckgeschwindigkeit selbst keinen Einfluss hat. Je höher die Geschwindigkeit ist, desto größer ist der lineare Impuls des Druckkopfs und desto mehr Energie wird beim Abbremsen und bei der Richtungsänderung verbraucht.

Konfiguration der Geschwindigkeit

Im Allgemeinen haben die Hersteller die korrekten Einstellungen für die Beschleunigung und die Schaltgeschwindigkeit bereits in der Firmware ihrer Geräte integriert, so dass es nicht empfehlenswert ist, diese Einstellungen zu ändern. Die häufigste Einstellung basiert auf der Anpassung der Druckgeschwindigkeit in der Laminierungssoftware.

Die meisten Laminierprogramme ermöglichen es heutzutage, den Geschwindigkeitswert für die verschiedenen Elemente des Teils zu ändern. Dies ist ein wichtiger Vorteil, wenn es darum geht, die Druckzeiten zu optimieren, da nicht alle Bereiche des Teils die gleiche Druckqualität erfordern. Die häufigsten Elemente, an denen die Druckgeschwindigkeit geändert werden kann, sind:

-

Umfänge: Große Defekte in den inneren Umfängen können sich auf der Oberfläche des Teils widerspiegeln. Aus diesem Grund werden häufig Zwischenwerte zu den Werten für die äußeren Begrenzungen und die Füllung verwendet.

-

Äußere Begrenzungen: Zusammen mit der ersten und letzten Schicht ist dies der sichtbare Teil des Teils. Es ist ratsam, mittlere oder niedrige Geschwindigkeiten zu verwenden, um ein gutes Ergebnis zu erzielen. Im Allgemeinen wird die Druckgeschwindigkeit um 25-50 % reduziert.

-

Füllen: In der Regel wird die maximale Geschwindigkeit verwendet, da die in diesem Bereich auftretenden Fehler oder Vibrationen in der Regel nicht an der Außenseite des Teils sichtbar sind. Bei sehr hohen Füllgeschwindigkeiten ist es ratsam, Füllüberlappungswerte bei niedrigen Perimetern (10 % - 15 %) zu verwenden.

-

Feste Füllung: Wie beim Füller ist es üblich, die maximale Geschwindigkeit zu verwenden, da Fehler in der Regel keinen Einfluss auf die Qualität des Teils haben.

-

Erste Schicht: Um eine gute Haftung auf dem Druckträger zu gewährleisten, werden für die erste Schicht in der Regel sehr niedrige Geschwindigkeiten verwendet. In der Regel werden 20 mm/s nicht überschritten.

-

Letzte Schicht: Wie bei den äußeren Begrenzungen ist es üblich, Geschwindigkeiten mit einer Reduzierung zwischen 25 % und 50 % zu verwenden, um eine gute Qualität zu gewährleisten.

-

Trägermaterial: Die Geschwindigkeit hängt in hohem Maße davon ab, ob lösliches Material verwendet wird oder ob die Träger aus dem gleichen Material wie das Werkstück gefertigt sind. Im Allgemeinen werden für Substrate etwas niedrigere Geschwindigkeiten verwendet, da sie aufgrund ihrer geringen Dichte versagensgefährdet sind. Lösliche Materialien erfordern in der Regel eine niedrigere Geschwindigkeit, da sie wenig haften.

-

Brücken: Um die Qualität von Auslegern auf Brücken zu verbessern, werden in der Regel hohe Geschwindigkeiten gewählt. Üblich sind Werte von 110% oder 120%.

Die folgende Tabelle zeigt einige sichere Werte für Drucker mit leichten und schweren Druckköpfen.

|

Parameter |

3D-Drucker mit Lichtkopf (<200 g) |

3D-Drucker mit schwerem Kopf (>200 g) |

|

Perimeter |

60 mm/s |

35 mm/s |

|

Äußere Begrenzungen |

40 mm/s |

25 mm/s |

|

Füllen |

80 mm/s |

50 mm/s |

|

Feste Füllung |

80 mm/s |

50 mm/s |

|

Erste Schicht |

20 mm/s |

15 mm/s |

|

Letzte Schicht |

40 mm/s |

25 mm/s |

|

Unterstützendes Material |

50 mm/s |

30 mm/s |

|

Brücken |

100 mm/s |

60 mm/s |

Je nachdem, wie stabil die Struktur des 3D-Druckers ist, können auch höhere Geschwindigkeiten verwendet werden.

Beschränkungen je nach Größe und Geometrie des Teils

Bei manchen Teilen ist es nicht möglich, die maximale Geschwindigkeit zu nutzen. Dies ist darauf zurückzuführen, dass es bei kurzen Fahrten notwendig sein kann, mit dem Abbremsen zu beginnen, bevor die Höchstgeschwindigkeit erreicht ist. Dies tritt vor allem bei Konfigurationen mit sehr geringen Beschleunigungswerten und kleinen Teilen mit komplexer Geometrie auf. In der Regel besteht in diesen Fällen eine erhebliche Diskrepanz zwischen der von der Laminiersoftware geschätzten Druckzeit und der tatsächlichen Druckzeit.

Bild 1: Beschleunigungs-, Konstantgeschwindigkeits- und Verzögerungsprofile für einen kurzen und einen langen Lauf. Quelle: Filament2print.es

Probleme aufgrund von falschen Geschwindigkeits- oder Beschleunigungseinstellungen

Im Allgemeinen führen niedrige Geschwindigkeiten nicht zu Problemen, abgesehen von übermäßig langen Druckzeiten. Nur wenn die Geschwindigkeiten zu niedrig sind (5-10 mm/s), kann es zu Problemen mit ungleichmäßiger Extrusion kommen, da der Extrudermotor nicht in der Lage ist, einen konstanten Durchfluss zu gewährleisten. Dieses Problem tritt bei Extrudern mit einem Getriebe nicht auf.

Allerdings sind hohe Geschwindigkeiten eine häufige Ursache für Probleme:

-

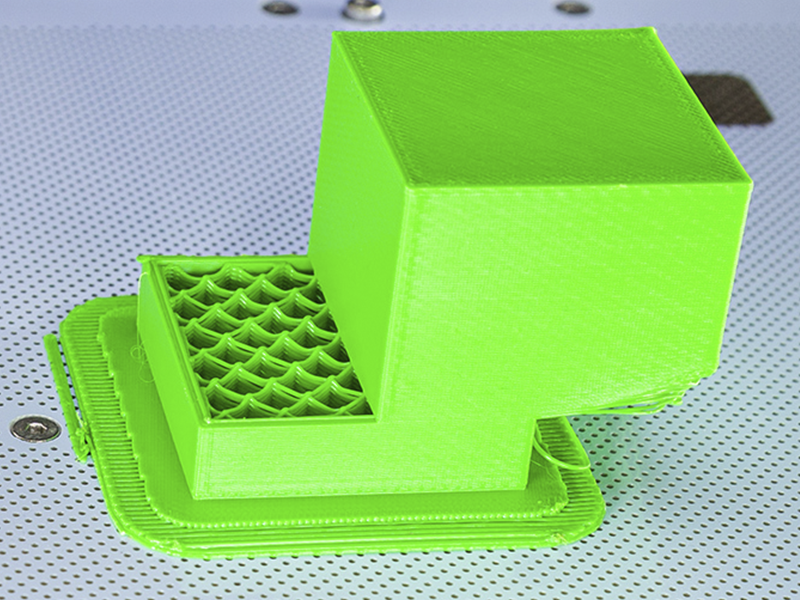

Vibrationen: Eines der häufigsten Probleme ist das Auftreten von Vibrationen. Diese Schwingungen spiegeln sich in der Regel in Wellenmustern auf der Oberfläche des Werkstücks wider, in der Regel an den Kanten.

Bild 2: Muster auf der Oberfläche eines Teils, das durch die Vibrationen des Druckers erzeugt wird. Quelle: Simplify3D.com

-

Motorschrittverlust: Die Kombination von hohen Geschwindigkeiten mit Motoren, die mit niedrigen Strömen betrieben werden, kann zu Schrittverlusten führen, die sich in Maßfehlern oder Schichtverschiebungen der Teile niederschlagen.

Bild 3: Stück mit Schichtverschiebung. Quelle: Zortrax.com

-

Trennung des Teils von der Basis: Hohe Geschwindigkeiten sind ebenfalls eine häufige Ursache dafür, dass sich das Teil oder die Halterungen von der Basis lösen. Dies kann durch Vibration, Reiben der Düse am Teil oder eine Kombination aus beidem verursacht werden.

-

Verklebung von Füllstoff und Perimeter und Schließen des Perimeters: Hohe Druckgeschwindigkeiten oder Richtungsänderungen können zu einer schlechten Verklebung zwischen Füllstoff und Perimeter führen oder verhindern, dass sich das Perimeter aufgrund einer schlechten Haftung der Endabschnitte der Linie richtig schließt. Dieses Phänomen tritt am häufigsten in der ersten Schicht auf.