A correcta definição dos parâmetros de velocidade e aceleração é fundamental. A velocidade máxima de impressão é muitas vezes efectivamente limitada pelo fluxo volumétrico máximo que o hotend pode fornecer, enquanto que não existe um limite exacto para a velocidade de movimento da cabeça, mas as velocidades mais altas e acelerações tendem a diminuir a qualidade de impressão..

Parâmetros de velocidade e aceleração

Os movimentos rectos sobre os eixos consistem em três fases:

-

Aceleração da velocidade de mudança de direcção para a velocidade máxima.

-

Viajar a velocidade máxima constante.

-

Desaceleração até à velocidade de mudança de direcção.

É por isso que existem três parâmetros que definem as velocidades e acelerações no movimento de uma impressora 3D FFF para cada um dos 4 eixos (X, Y, Z, E). Estes parâmetros são velocidade máxima, aceleração e taxa de mudança de direcção (jerk).

Velocidade máxima: Velocidade máxima em que o fuso pode mover-se em cada eixo. É normalmente configurado no laminador e pode ser diferente para cada elemento da peça.

Mudança de velocidade de direcção: Esta é normalmente configurada directamente no firmware e é normalmente constante para cada eixo. É a velocidade máxima permitida antes de uma mudança de direcção.

Aceleração: Este é o valor de aceleração que é aplicado para passar da velocidade de mudança de direcção para a velocidade máxima e vice-versa. É normalmente configurado no firmware e é normalmente constante para cada eixo.

Embora a velocidade de impressão seja geralmente considerada como tendo um impacto na qualidade da peça, os parâmetros que têm maior influência a este respeito são a aceleração e a mudança de velocidade de direcção, uma vez que altas desacelerações e mudanças de velocidade de direcção transmitem a energia da cabeça de impressão mais rapidamente à estrutura da impressora, resultando em vibrações e possíveis perdas de passo para os motores.

Isto não quer dizer que a velocidade de impressão em si não tenha qualquer impacto. Quanto maior for a velocidade, maior será o impulso linear da cabeça de impressão, e portanto mais energia será dissipada na desaceleração e mudança de direcção, pelo que velocidades de impressão elevadas afectarão também a qualidade de impressão.

Configuração de velocidade

Em geral, os fabricantes incluem normalmente as definições correctas de aceleração e velocidade de deslocação no firmware do seu equipamento, pelo que não é recomendado alterar estas definições. A configuração mais comum é baseada no ajuste da velocidade de impressão no software de laminação.

Actualmente, a maioria do software de laminação permite modificar o valor da velocidade para os diferentes elementos da peça. Esta é uma vantagem importante quando se trata de optimizar os tempos de impressão, já que nem todas as áreas da peça requerem a mesma qualidade de impressão. Os elementos mais comuns sobre os quais a velocidade de impressão pode ser modificada são:

-

Perímetros: Grandes defeitos nos perímetros internos podem ser reflectidos na superfície da peça. É por isso que são frequentemente utilizados valores intermédios aos utilizados para os perímetros externos e enchimento.

-

Perímetros exteriores: Juntamente com a primeira e última camada, esta é a parte visível da peça. É aconselhável utilizar velocidades médias ou baixas para garantir um bom acabamento. Em geral, a velocidade de impressão é normalmente reduzida em 25-50%.

-

Enchimento: A velocidade máxima é normalmente utilizada, uma vez que os defeitos ou vibrações que ocorrem nesta área não são normalmente visíveis no exterior da peça. Quando se utilizam velocidades de enchimento muito altas, é aconselhável utilizar valores de sobreposição de enchimento em perímetros baixos (10 % - 15 %).

-

Enchimento sólido: Como no caso do enchimento, é comum utilizar a velocidade máxima, uma vez que os defeitos não costumam ter impacto na qualidade da peça.

-

Primeira camada: A fim de assegurar uma boa aderência à base de impressão, são normalmente utilizadas velocidades muito baixas para a primeira camada. O mais comum é não exceder 20 mm/s.

-

Última camada: Como no caso dos perímetros exteriores, é comum utilizar velocidades com uma redução entre 25 % e 50 % para garantir uma boa qualidade.

-

Material de suporte: A velocidade depende em grande medida da utilização de material solúvel ou se os suportes são feitos do mesmo material que a peça de trabalho. Em geral, são utilizadas velocidades um pouco mais baixas para os substratos, uma vez que estão em risco de falha devido à sua baixa densidade. Os materiais solúveis requerem normalmente uma velocidade mais baixa devido à sua baixa aderência.

-

Pontes: A fim de melhorar a qualidade dos cantilevers nas pontes, são geralmente seleccionadas velocidades elevadas. Valores de 110% ou 120% são comuns.

A tabela seguinte mostra alguns valores seguros para impressoras com cabeças de impressão leves e pesadas.

|

Parâmetro |

Impressora 3D com cabeça leve (<200 g) |

Impressora 3D de cabeça pesada (>200 g) |

|

Perímetros |

60 mm/s |

35 mm/s |

|

Perímetros externos |

40 mm/s |

25 mm/s |

|

Preenchimento |

80 mm/s |

50 mm/s |

|

Enchimento sólido |

80 mm/s |

50 mm/s |

|

Primeira camada |

20 mm/s |

15 mm/s |

|

Última camada |

40 mm/s |

25 mm/s |

|

Material de suporte |

50 mm/s |

30 mm/s |

|

Pontes |

100 mm/s |

60 mm/s |

Dependendo da estabilidade da estrutura da impressora 3D, podem ser usadas velocidades mais altas..

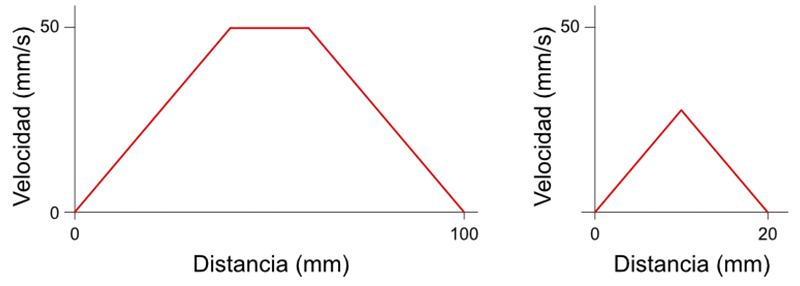

Limitações em função do tamanho e da geometria da peça

Pode não ser possível utilizar a toda a velocidade com algumas peças. Isto deve-se ao facto de que em viagens curtas pode ser necessário começar a desacelerar antes de se atingir a velocidade máxima. Isto ocorre principalmente em configurações com valores de aceleração muito baixos e peças pequenas com geometrias complexas. Geralmente, nestes casos, existe um intervalo significativo entre o tempo de impressão estimado pelo software de laminação e o tempo de impressão real.

Imagem 1: Aceleração, velocidade constante e perfis de desaceleração a curto e longo prazo. Fonte: Filament2print.com

Problemas resultantes de definições incorrectas de velocidade ou aceleração

Em geral, as baixas velocidades não conduzem normalmente a problemas para além de tempos de impressão excessivamente longos. Só quando as velocidades são excessivamente baixas (5-10 mm/s) podem conduzir a problemas de extrusão inconsistente devido à baixa velocidade do motor do extrusor, que é incapaz de fornecer um fluxo constante. Este problema não ocorrerá em extrusores com uma caixa de velocidades.

No entanto, as altas velocidades são uma causa frequente de problemas:

-

Vibrações: Um dos problemas mais comuns é a ocorrência de vibrações. Estas vibrações reflectem-se normalmente em padrões de ondas na superfície da peça, geralmente em torno das arestas.

Imagem 2: Molde na superfície de uma peça produzida por vibrações na impressora. Fonte: Simplify3D.com

-

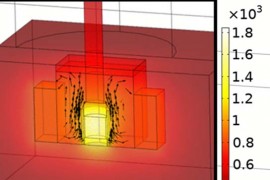

Perda de passo do motor: A combinação de velocidades elevadas, associada a motores alimentados por correntes baixas, pode causar perda de passo que se reflecte em erros dimensionais parciais ou deslocamentos de camadas.

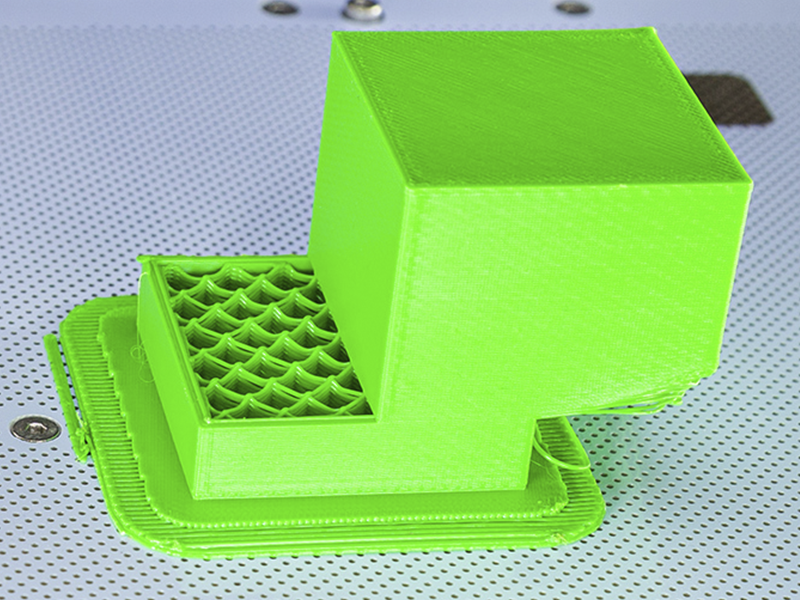

Imagem 3: Peça com deslocamento de camadas. Fonte: Zortrax.com

-

Separação da peça da base: As altas velocidades são também uma causa frequente da peça ou suportes que se destacam da base. Isto pode ser devido a vibração, fricção do bocal contra a peça, ou uma combinação de ambos.

-

Ligação de enchimento e perímetro e fechamento do perímetro: Altas velocidades de impressão ou mudança de direcção podem causar má ligação entre o enchimento e os perímetros ou impedir o fechamento adequado do perímetro devido à má aderência das secções finais da linha. Este fenómeno ocorre mais frequentemente na primeira camada.