Das Hotend ist eines der grundlegenden Teile eines 3D-FDM-Druckers, und trotz seiner scheinbaren Einfachheit eines der komplexesten. Von dieser Komponente hängt nicht nur die Auflösung des Druckers ab, sondern auch die Fähigkeit, bestimmte Materialien zu drucken, z. B. Schleifmittel oder hohe Temperaturen. Es gibt mehrere Optionen bei der Auswahl eines Hotends, sowie mehrere Ersatzteile und Zubehör für jedes dieser Geräte. Es gibt kein perfektes Hotend für jede Anwendung, und die Wahl des am besten geeigneten Hotends für jeden Anwender wird durch den bevorzugten Einsatz, den er dem 3D-Druck gibt, oder durch die Materialien, die er üblicherweise verwendet, bedingt sein.

Um zu lernen, wie man das am besten geeignete Hotend für jeden Benutzer auswählt und konfiguriert, ist es notwendig zu verstehen, wie es funktioniert und aus welchen Teilen es besteht.

So funktioniert das Hotend

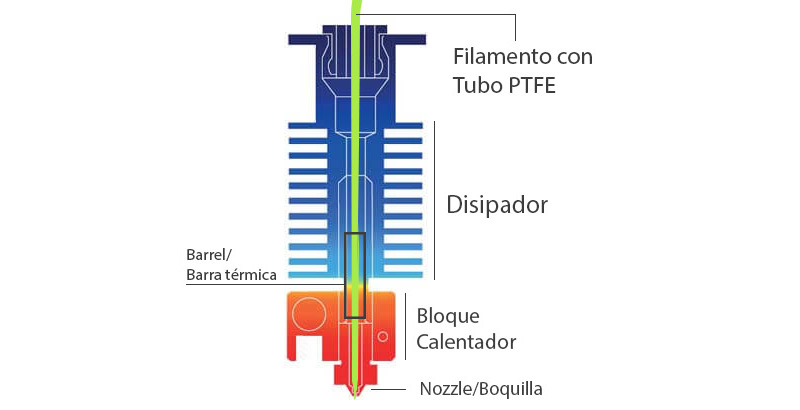

Das Hotend ist der Satz von Elementen, die dazu bestimmt sind, das Filament zu schmelzen und zu extrudieren, bevor es im Bauraum abgelegt wird. Er arbeitet immer zusammen mit dem Extruder, entweder in direkter oder indirekter (Bowdenzug) Montage. Es besteht im Wesentlichen darin, dass der Extruder das Filament in eine kleine Kammer drückt, wo es schmilzt. Aufgrund des erzeugten Drucks tritt das geschmolzene Material durch ein kleines Loch aus, wo es sich verfestigt, wenn es auf der Konstruktionsbasis oder dem Werkstück abgelegt wird. Da das Filament geschoben wird, ist es notwendig, dass es eine maximale Steifigkeit erhält, bevor es die Schmelzzone erreicht. Dazu müssen im Hotend zwei klar differenzierte Teile vorhanden sein: eine kalte Zone und eine heiße Zone, mit einem möglichst kurzen Übergang dazwischen.

Bild 1: Schematische Darstellung eines Hotends. Quelle: impresoras3d.com

Teile des Hotends

Die Hotends setzen sich im Wesentlichen aus sechs Komponenten zusammen:

- Düse.

- Heizblock.

- Temperaturfühler.

- Heizpatrone.

- Heatbreak- oder Thermobreak-Element.

- Kühlkörper.

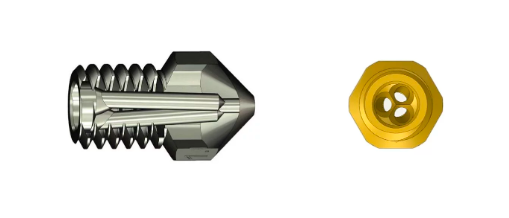

Nozzle

Es ist der letzte Teil des Hotends und derjenige, der die Auflösung des Druckers in der XY-Ebene bestimmt. Bei der Auswahl des am besten geeigneten müssen wir drei Parameter berücksichtigen: das System, zu dem sie gehören, den Durchmesser und das Material.

System:

Es gibt mehrere Hotend-Systeme, aber die häufigsten sind zwei: das V6 und das Mk8. Zusätzlich zu diesen haben einige bekannte Marken wie Ultimaker, BCN3D oder Raise 3D ihre eigenen.

Bild 2: Düse MK8 und V6.

Obwohl sowohl die V6- als auch die MK8-Düsen ein M6x1-Gewinde haben und auf den ersten Blick kompatibel zu sein scheinen, ist dies nicht der Fall. Die Abmessungen unterscheiden sich erheblich voneinander. Während das MK8-System eine Länge von 8 mm hat, hat das V6-System eine Länge von 5 mm. Das bedeutet, dass bei Druckern, bei denen sich der Füllstandssensor im Kopf befindet, die Düse höher liegt und ein Druck nicht möglich ist. Obwohl Modifikationen am Drucker vorgenommen werden können, um Hotends aus einem anderen System zu adaptieren, ist es ratsam, innerhalb des Originalsystems zu bleiben und das Mischen von Komponenten aus anderen Systemen zu vermeiden. Dies ist derzeit kein Problem, da es in beiden Systemen Hersteller gibt, die Komponenten von hervorragender Qualität produzieren, wie E3D, MicroSwiss oder 3DSolex.

Durchmesser:

Im Allgemeinen verwenden die meisten Hotends standardmäßig eine 0,4-mm-Düse, da diese als idealer Kompromiss zwischen Auflösung und Druckzeit gilt. Es gibt jedoch viele andere Durchmesseroptionen, die in bestimmten Fällen besser sein können.

Der Bereich der verfügbaren Düsen variiert je nach System und Hersteller, reicht aber im Allgemeinen von 0,25 bis 0,8 mm. Dies ist auf die inhärenten Einschränkungen der FDM-Technologie zurückzuführen. Kunststoffe behalten im geschmolzenen Zustand eine beträchtliche Viskosität, die es erforderlich macht, einen höheren Druck anzuwenden, je kleiner der Durchmesser ist. Aus diesem Grund ist der erforderliche Druck unterhalb von 0,25 mm so hoch, dass es unmöglich ist, einige höher viskose Kunststoffe zu bedrucken. Einige Hersteller wie E3D haben jedoch experimentelle Düsen bis zu 0,15 mm, mit denen es möglich ist, hervorragende Ergebnisse beim Drucken mit PLA bei niedriger Geschwindigkeit zu erzielen.

Bild 3: Düsen unterschiedlicher Größe. Quelle: e3d-online.com

Bei Düsen über 0,8 mm liegt die Begrenzung in der Fähigkeit der Heizelemente, einen ausreichenden Volumenstrom an Kunststoff zu schmelzen, um eine ordnungsgemäße Extrusion zu gewährleisten. Eine Düse mit großem Durchmesser erfordert eine so hohe Extrusionsgeschwindigkeit, dass es unmöglich sein kann, den Strang mit der gleichen Geschwindigkeit zu schmelzen. Trotzdem haben es zwei der bekanntesten Hersteller geschafft, dieses Limit teilweise zu lösen, indem sie zwei unterschiedliche Strategien anwenden.

Zum einen bietet E3D zwei V6-Subsysteme an, die als Volcano und Supervolcano bekannt sind und darauf basieren, dass die Länge des heißen Endes vergrößert wird, um einen wesentlich höheren Kunststofffluss zu erreichen. Dies impliziert die Möglichkeit, mit Düsen der Standardgröße bei höheren Geschwindigkeiten zu drucken, sowie die Möglichkeit, Düsen bis zu 1,4 mm zu verwenden.

Bild 4: Düsen Supervulkan. Quelle: e3d-online.com

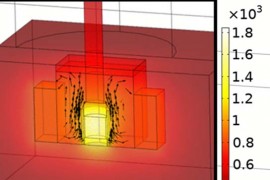

Zum anderen hat der Hersteller 3DSolex die innovative "Core Heating Technology" eingeführt. Diese Technologie basiert auf der Aufteilung des Innenraums des Hotends in drei Kammern, wodurch eine größere heiße Oberfläche in Kontakt mit dem Filament und damit ein schnelleres und homogeneres Schmelzen erreicht wird, ohne dass die Länge der heißen Zone vergrößert werden muss. Dank dessen bietet 3DSolex Düsen mit einem Durchmesser von bis zu 2 mm an, die mit dem V6-System kompatibel sind.

Bild 5: Düse 3DSolex. Quelle: 3DSolex.com

Materialien:

In den letzten Jahren hat das Aufkommen neuer fortschrittlicher Materialien auch die Notwendigkeit mit sich gebracht, Düsen aus neuen Materialien zu konstruieren. Derzeit werden für die Herstellung von Düsen die folgenden Materialien am häufigsten verwendet:

- Messing: Dies ist das am häufigsten verwendete Material. Seine Hauptvorteile sind die niedrigen Kosten, die einfache Herstellung und der hohe Wärmedurchgangskoeffizient. Zu seinen Hauptnachteilen gehören die geringe Verschleißfestigkeit sowie die geringe Beständigkeit gegen hohe Temperaturen, da eine Verwendung über 300 ºC nicht empfohlen wird. Es ist das ideale Material, wenn es nur mit Materialien wie PLA, ABS, ASA.

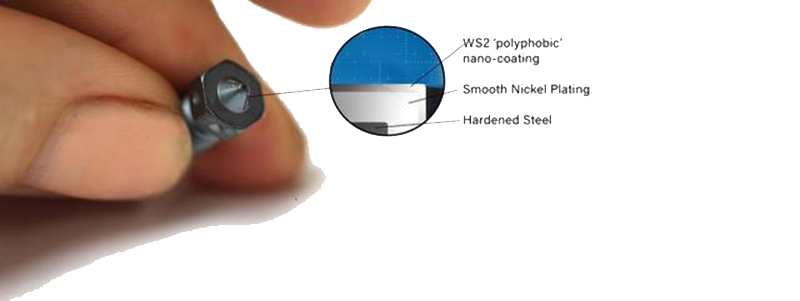

- Vernickeltes Messing: Es wird zum Standard bei den hochwertigsten Hotends. Es handelt sich um eine Messingdüse, die mit einer feinen Nickelbeschichtung versehen ist. Diese Oberflächenbehandlung verleiht ihm eine höhere Verschleißfestigkeit, einen niedrigeren Reibungskoeffizienten und eine hohe Korrosionsbeständigkeit. Das macht sie langlebiger als Messingdüsen.

- Vernickeltes Kupfer: Das spezifische Material für den Druck mit Hochtemperaturfilamenten. Er muss mit einem Heizblock aus dem gleichen Material kombiniert werden. Er ermöglicht das Erreichen von Temperaturen bis zu 500 ºC.

- Gehärteter Stahl oder Werkzeugstahl: Sie zeichnen sich durch eine hohe Abriebfestigkeit aus. Sie wurden für die Arbeit mit hochabrasiven Filamenten, wie z. B. mit Fasern oder Partikeln verstärkten Filamenten, entwickelt. Sie ist in Materialien wie Metallfilamenten oder solchen, die mit Glas- oder Kohlenstofffasern verstärkt sind, unerlässlich. Ihr Hauptnachteil ist, dass sie in der Regel eine geringere Oberflächenqualität des Drucks bieten als die vorherigen. Obwohl sie im Allgemeinen in Größen ab 0,4 mm erhältlich sind, wird empfohlen, Größen größer als 0,5 mm zu verwenden, um Verstopfungen zu vermeiden. Obwohl sie bis zu 500 ºC standhalten können, ist es nicht empfehlenswert, sie mit abrasiven Materialien über 350 ºC zu verwenden.

- Edelstahl: Obwohl er ähnlich wie der vorherige aussieht und viele Anwender ihn für die Verwendung mit Schleifkörpern erwerben, ist dies nicht seine Hauptanwendung, da seine Abriebfestigkeit viel geringer ist als die der vorherigen. Dieser Düsentyp wird vor allem in der Medizin- und Lebensmitteltechnik eingesetzt, da er aufgrund seiner hohen Korrosionsbeständigkeit keine giftigen Partikel abgibt, die sich mit dem geschmolzenen Material vermischen können. Es ist wahrscheinlich das am wenigsten verbreitete Material für die Herstellung von Düsen. Wie vernickelte Kupferdüsen sind sie für Hochtemperaturanwendungen geeignet und halten bis zu 500 ºC stand.

- Messing oder Kupfer mit Rubinspitze: Das sind Düsen aus Messing oder Kupfer, in deren Spitze ein Rubin eingesetzt ist. Obwohl viele Menschen glauben, dass es sich hierbei um Düsen handelt, die keinem Verschleiß unterliegen, ist dies nicht ganz richtig. Obwohl die hohe Härte der Rubinspitze bedeutet, dass sie sich nicht abnutzt und über die gesamte Lebensdauer der Düse eine hohe Druckqualität beibehält, nutzt sich der Messing- oder Kupferkörper ab. Bei unbelasteten Filamenten ist die Haltbarkeit dieses Düsentyps sehr hoch und kann in vielen Fällen der des Druckers überlegen sein. Bei abrasiven Filamenten führt jedoch der interne Verschleiß des Messing- oder Kupferkörpers dazu, dass sich der Rubin mit der Zeit von der Düse löst. Dies ist die ideale Düse für das Bedrucken von abrasiven Materialien mit höchster Qualität, vorausgesetzt, dass dieser Einsatz eine begrenzte Lebensdauer zur Folge hat. Sie ist auch die ideale Düse für diejenigen Anwender, die keine abrasiven Materialien verwenden und eine Düse mit hoher Haltbarkeit und höchster Qualität über die gesamte Lebensdauer des Produkts wünschen.

Bild 6: Düse The Olson Ruby. Quelle: olssonruby.com

Heizblock:

Es ist das Element, das für die Übertragung der Wärme an die Düse und die heiße Zone der Wärmebremse verantwortlich ist. Es gibt hauptsächlich zwei Arten: normale und hohe Temperatur. Standard-Heizblöcke sind in der Regel aus Aluminium gefertigt. Sie sind am wirtschaftlichsten, halten aber nur Temperaturen bis zu 300 ºC stand. Die Hochtemperaturen bestehen aus vernickeltem Kupfer und halten Temperaturen von bis zu 500 ºC stand.

Einige, wie das V6-System, haben als Option eine Silikonhülle oder -socke, die hilft, das Teil vor Strahlungswärme zu schützen, etwas, das besonders bei Materialien wie PLA wichtig ist.

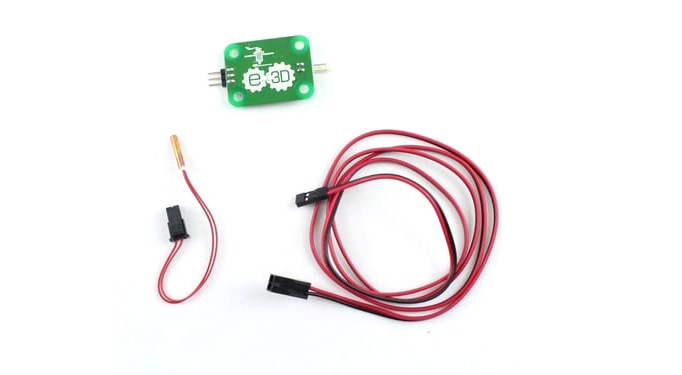

Temperaturfühler:

Es ist das Element, das für die Messung der Temperatur des Heizblocks verantwortlich ist. Es gibt viele verschiedene Typen, mit unterschiedlichen Formfaktoren und Parametern. Es ist vielleicht eines der am schwierigsten auszutauschenden Elemente, da zusätzlich zu den unterschiedlichen Formfaktoren möglicherweise die Firmware des Druckers geändert oder sogar zusätzliche elektronische Komponenten hinzugefügt werden müssen. Die gängigsten Typen sind drei:

- Thermistor: Dies ist der häufigste. Er hat eine hohe Präzision bei niedrigen Temperaturen und sein Preis ist sehr wirtschaftlich. Als Nachteil ist es nicht für Temperaturen über 285 ºC geeignet.

- Thermoelement: Mit ihnen können sehr hohe Temperaturen genau gemessen werden. Da sie jedoch für einen bestimmten Bereich kalibriert sind, können sie nicht gleichzeitig hohe und niedrige Temperaturen genau messen. Sie sind zwar in der Regel preiswert, benötigen aber zusätzliche Elektronik zur Umwandlung des Signals. Einer ihrer Hauptnachteile ist, dass sie empfindlich auf elektromagnetisches Rauschen reagieren, daher müssen ihre Kabel abgeschirmt und von Netzteilen oder Spulen ferngehalten werden.

- PT100-Fühler: Sie haben die Verwendung von Thermoelementen praktisch ersetzt. Sie können Temperaturen von bis zu 500 ºC genau messen und kombinieren die Vorteile von Thermistoren und Thermoelementen. Dafür ist ihr Preis der höchste und sie benötigen zusätzliche Elektronik.

Bild 7: PT100-Fühler. Quelle: e3d-online.com

Heizpatrone:

Er besteht im Wesentlichen aus einem Widerstand, der durch Durchleiten eines Stroms Wärme an den Heizblock überträgt. Die gängigsten haben eine Leistung von 30 W oder 40 W. Bis auf wenige Ausnahmen sind die Abmessungen im Allgemeinen universell. Sie sind in 12V- und 24V-Versionen erhältlich, es ist wichtig, die passende Spannung zur Druckerplatte zu verwenden.

Heatbreak:

Eines der wichtigsten Elemente des Hotends. Seine Funktion ist die Trennung der heißen und kalten Zonen des Hotends und seine Qualität ist entscheidend, wenn es darum geht, mögliche Verstopfungen zu vermeiden. Es ist die Komponente, die bestimmt, ob ein Hotend vom Typ Ganzmetall ist oder nicht, je nachdem, ob sein Inneres mit Teflon beschichtet ist oder nicht. Er wird aus Materialien mit niedrigem Wärmedurchgangskoeffizienten, wie z. B. Edelstahl, hergestellt, um den thermischen Brucheffekt zu erhöhen. Die höherwertigen werden in Titan oder mit Bimetallkombinationen wie die von Slice Engineering hergestellt.

Bild 8: Slice Mosquito Bimetall-Hitzeschutzschalter. Quelle: sliceengineering.com

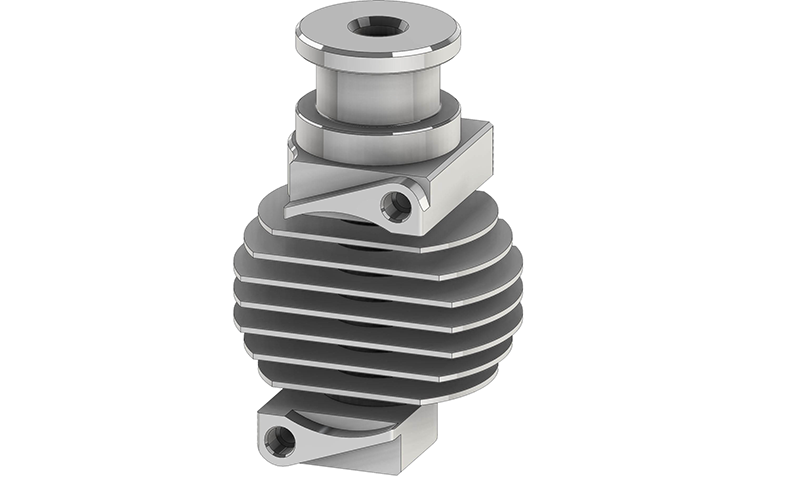

Dissipator:

Seine Funktion ist es, die kalte Zone des Hotends zu kühlen und zu verhindern, dass das Filament weicher wird, bevor es die Schmelzzone erreicht. Es ist sehr wichtig, dass seine Qualität und Leistung sehr hoch sind, insbesondere bei der Verwendung von hohen Temperaturen oder Polymeren mit niedriger Erweichungstemperatur wie PLA. Bei der Verwendung von Direktextrudern besteht eine weitere wichtige Funktion darin, die Übertragung von Wärme auf den Extruder zu verhindern, mit Ausnahme von Kompaktextrudern wie E3D Aero und Hemera, bei denen der Extruderkörper selbst als Kühlkörper dient.

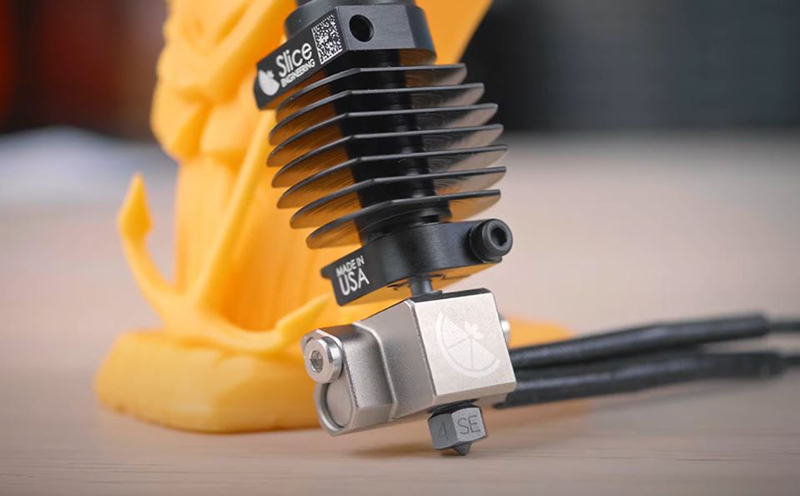

Imagen 8: Disipador para Slice Copperhead. Quelle: sliceengineering.com

Wie Sie das richtige Hotend auswählen

Wie eingangs erwähnt, gibt es kein ideales Hotend, das in allen Fällen mit maximaler Leistung arbeitet. Für jede Situation gibt es ein optimales Modell oder eine optimale Kombination. Obwohl die Standard-Hotends im Allgemeinen bei gelegentlichen Drucken mit einfachen Materialien eine gute Leistung erbringen, kann es bei anspruchsvolleren Situationen notwendig sein, das Hotend oder bestimmte Komponenten des Hotends zu ersetzen. Unter diesen speziellen Situationen finden wir diese sechs am häufigsten:

- Drucken mit nicht-abrasiven Materialien, die hohe Temperaturen erfordern

- Drucken mit abrasiven Materialien, die eine hohe Temperatur erfordern

- Drucken mit abrasiven Materialien

- Medizinische und Lebensmittelanwendungen

- Großformatiger 3D-Druck

- Hohe Druckgeschwindigkeit

Drucken mit nicht-abrasiven Materialien, die hohe Temperaturen erfordern

Obwohl im Allgemeinen die gebräuchlichsten Materialien Drucktemperaturen unter 280ºC haben, gibt es einige technische Filamente, deren Drucktemperatur leicht darüber liegen kann, wie es bei Polycarbonat der Fall ist, oder sogar weit darüber, wie es bei PEKK der Fall ist. In diesen Fällen ist es wichtig, ein Hotend zu wählen, dessen Komponenten hohen Temperaturen standhalten können. Idealerweise sollten sowohl der Heizblock als auch die Düse aus vernickeltem Kupfer gefertigt sein. Außerdem sollten sie von einer Ganzmetall-Wärmeschutzplatte mit möglichst niedrigem Wärmeübergangskoeffizienten begleitet werden, z. B. aus Titan oder Bimetallverbindungen.

Aufgrund der Begrenzung der Thermistoren ist es unerlässlich, dass das Hotend die Temperaturmessung über ein Thermoelement oder einen PT100-Sensor durchführt.

Bei der Verwendung eines Direktextruders muss der Kühlkörper von hoher Qualität sein und möglichst gut gekühlt werden.

Unter den verfügbaren Optionen sind die wahrscheinlich besten für diese Art von Anwendung die Mosquito und Copperhead Hotends von Slice Engineering.

Bild 9: Slice Copperhead. Quelle: sliceengineering.com

Drucken mit abrasiven Materialien, die eine hohe Temperatur erfordern

Wahrscheinlich einer der anspruchsvollsten Fälle. Die Auswahl wäre die gleiche wie im vorherigen Fall, außer dass man die vernickelte Kupferdüse durch eine für abrasive Materialien geeignete Düse wie die gehärtete Stahldüse oder die E3D-Düse X in der Größe 0,6 mm ersetzen müsste. Beide sind mit den Slice Engineering Hotends kompatibel.

Bild 10: Nozzle X. Quelle: e3d-online.com

Drucken mit abrasiven Materialien

Bei der Verwendung von abrasiven Materialien, bei denen es jedoch nicht notwendig ist, Temperaturen über 285°C zu erreichen, wird ebenfalls, wie im vorherigen Fall, die Verwendung einer abriebfesten Düse und einer All-Metal-Hitzeschutzplatte empfohlen. Obwohl eine Teflon-Hitzepause auch gut funktionieren würde, wäre der Verschleiß hoch und der PTFE-Schlauch müsste häufig ausgetauscht werden. Innerhalb der Metallwärmeleitbleche hat das Titan-Wärmeleitblech aufgrund seiner hohen Härte eine höhere Beständigkeit gegenüber abrasiven Materialien. In diesem Fall wäre jedoch ein Aluminium-Heizblock mehr als ausreichend.

Medizinische und Lebensmittelanwendungen

Beim Drucken von Teilen mit biokompatiblen Materialien oder für die Verwendung in Lebensmitteln ist es wichtig, eine Kontamination mit Metallrückständen zu vermeiden, die Toxizität verursachen können. Idealerweise sollten alle Komponenten, die mit dem Filament in Kontakt kommen, aus Edelstahl oder Titan bestehen. Daher wäre ein E3D V6 Hotend mit dem Titan-Heatbreak und der Edelstahldüse die perfekte Kombination.

Bild 11: Düse aus rostfreiem Stahl. Quelle: e3d-online.com

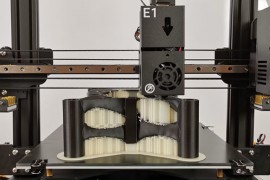

Großformatiger 3D-Druck

Beim Drucken von Teilen mit hohem Volumen kann die Druckzeit Vorrang vor der Auflösung haben. In diesen Fällen kann es sinnvoll sein, Düsen mit großen Durchmessern, größer als 1 mm, zu verwenden. Dies setzt voraus, dass Hotends verwendet werden, die in der Lage sind, große Ströme von Filamenten mit einer angemessenen Geschwindigkeit zu schmelzen. In diesen Situationen ist das V6-Vulkan- oder Supervulkansystem eine der besten Optionen.

Bild 12: Supervulkan V6. Quelle: e3d-online.com

Hohe Druckgeschwindigkeit

Wie im vorherigen Fall wird die Grenze durch die Geschwindigkeit bestimmt, mit der unser Hotend in der Lage ist, das Filament zu schmelzen. Obwohl in diesem Fall sowohl das V6 Volcano- als auch das V6 Supervolcano-System geeignet wären, ist die optimale Option die Verwendung von Solex-Düsen mit "Core Heating Technology", die einen Durchfluss von bis zu 30 mm3/s erreichen und sowohl mit E3D- als auch mit Slice Engineering-Hotends kompatibel sind.

Bild 13: Nozles 3DSolex. Quelle: 3dsolex.com

In vielen Fällen beschränken sich unsere Anforderungen nicht nur auf einen dieser Fälle, so dass ein Kompromiss gesucht werden muss, der eine angemessene Leistung in mehreren Situationen ermöglicht.

Das Ideal ist jedoch ein hochmodulares System wie das V6 von E3D oder das neue Copperhead von Slice Enginnering. Dank dieser beiden Systeme ist es möglich, unser Hotend so umzurüsten, dass es in jeder Situation maximale Leistung bietet.

Esto si que es una entrada en un blog. Vaya información. Muchas gracias por compartir conocimientos. Sugiero hacer más entradas básicas, aclaratorias de conceptos básicos. En definitiva los que hacen estas búsquedas son los que, como yo, tenemos dudas simples. Conforme vamos aprendiendo, se busca menos, así que el público está muy definido. Enhorabuena al redactor, le ha salido bordado.

Acabo de empezar y es de lo mejorcito que he leído. Muy aclaratorio y práctico. Espero que sigas poniendo cosas así. Mil gracias.

Le texte est intéressant mais la traduction en Français est médiocre.