Additive Fertigung bezeichnet die Gesamtheit der Fertigungstechnologien, die auf dem Umformen durch Hinzufügen von Material basieren. Das bedeutet, dass sie im Gegensatz zur subtraktiven Fertigung (die die traditionellen CNC-Bearbeitungsmethoden umfasst) auf dem Aufbau von Teilen basiert, indem Schicht für Schicht die genaue Menge an Material auf selektive Weise hinzugefügt wird.

Innerhalb dieser Kategorie gibt es jedoch eine Vielzahl sehr unterschiedlicher Technologien, jede mit ihren Vor- und Nachteilen. Daher ist es von großer Bedeutung, ihre Grundlagen und Grenzen zu kennen, um die für den jeweiligen Bedarf am besten geeignete auszuwählen.

Obwohl es eine Vielzahl von Technologien und Varianten gibt, sind die drei gängigsten und in der Branche am weitesten verbreitet:

- Fused Material Deposition (FDM)

- Selektive Harz-Lichthärtung (SLA)

- Selektives Laser-Sintern (SLS)

Die am weitesten verbreitete ist jedoch zweifellos die FDM-Technologie. Vor allem durch das Aufkommen von kostengünstigen 3D-Druckern, die auf dieser Technologie basieren, haben in den letzten Jahren sowohl die SLA- als auch die SLS-Technologie an Boden gewonnen. Unternehmen wie Formlabs oder Sinterit vermarkten Anlagen, die auf SLA bzw. SLS basieren und in der Lage sind, industrielle Qualitäten zu wirklich wettbewerbsfähigen Preisen zu erzielen. Dies, zusammen mit dem Auftauchen neuer Materialien, macht es für ein Unternehmen oder einen Fachmann schwierig, eine Technologie der anderen vorzuziehen.

Im Folgenden werden die wichtigsten Merkmale der einzelnen Geräte sowie ihre Unterschiede, Vor- und Nachteile aufgeführt.

Fused Material Deposition (FDM)

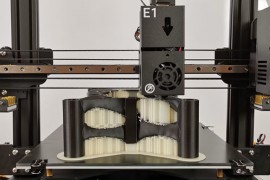

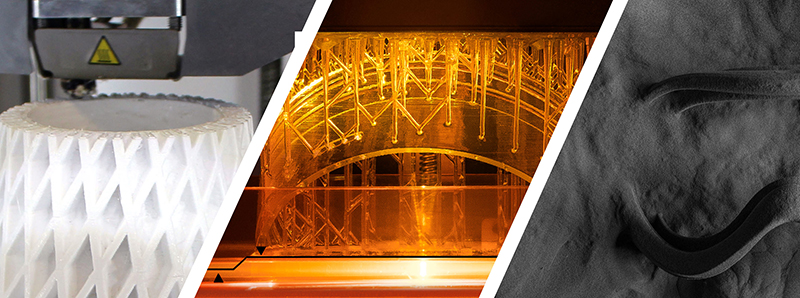

Es ist die mit Abstand beliebteste Technologie. Es basiert darauf, dass ein Thermoplast oberhalb seiner Schmelztemperatur durch eine Düse extrudiert wird. Wenn das extrudierte Material in Form von Filament aus der Düse austritt, wird es selektiv und schichtweise abgelegt, um das Teil zu bilden.

Bild 1: FDM-Druck. Quelle: commons.wikimedia.com

Obwohl sie die häufigste ist, ist sie die komplexeste in Bezug auf das Design und die Vorbereitung der Dateien für den Druck. Die Einschränkungen des FDM-3D-Drucks bedingen oft das Design selbst. Wenn Teile mit dieser Technologie hergestellt werden, ist es daher in der Regel notwendig, sie so zu gestalten oder umzugestalten, dass sie kompatibel sind. Dies kann ein großes Problem darstellen, wenn das Ziel des 3D-Drucks darin besteht, Modelle zu validieren, die später mit anderen Produktionsmethoden hergestellt werden.

Von allen Einschränkungen sind die wichtigsten die Notwendigkeit, Stützen zu verwenden und die Unmöglichkeit, mechanische Isotropie zu erhalten.

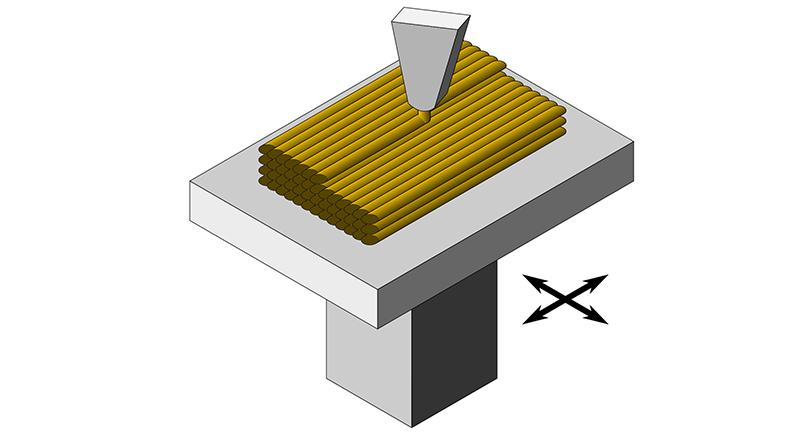

Da das geschmolzene Material nicht in der Luft deponiert werden kann, ist es nicht möglich, Brücken oder Ausleger direkt zu drucken, so dass in diesen Fällen Stützstrukturen hinzugefügt werden müssen. Dies ist zeit- und materialaufwändiger und die Teile müssen nachbearbeitet werden, um diese Stützen zu entfernen und die Oberflächenqualität im Kontaktbereich wird beeinträchtigt.

Bild 2: Bedruckte Teile mit Auflagen. Quelle: Vereinfachen3D

Eine Möglichkeit, einige der Nachteile der Verwendung von Substraten zu minimieren, besteht darin, sie mit einem löslichen Material zu drucken. Dadurch wird deren Entfernung erleichtert und die Oberflächenqualität der Kontaktfläche verbessert. Dies setzt voraus, dass der Drucker über ein Dual-Extruder-System verfügt, wie z. B. das IDEX-System der BCN3D Sigma- und BCN3D Sigmax-Drucker oder den Bondtech-Dual-Extruder, der in den Raise Pro2 3D-Druckern eingebaut ist.

Video 1: Video IDEX BCN3D-System. Quelle: BCN3D

Andererseits ist es, wie wir in einem früheren Artikel erläutert haben, unmöglich, isotrope Teile mit FDM zu erhalten, was bei bestimmten mechanischen und strukturellen Anwendungen ein großes Problem darstellt.

Weitere wichtige Einschränkungen sind die geringe Auflösung und die hohen Toleranzen. Obwohl es mit Düsen mit kleinem Durchmesser möglich ist, Auflösungen in Z zu erreichen, die denen von SLA oder SLS nahe kommen, wird die Auflösung in XY immer viel geringer sein und durch das verwendete Material bedingt sein. Dies liegt daran, dass die Auflösung durch den Durchmesser der verwendeten Düse bestimmt wird und nicht alle Materialien mit Düsen mit kleinem Durchmesser kompatibel sind.

Es gibt jedoch nicht nur Nachteile. Die FDM-Technologie bietet bei weitem die größte Auswahl an Materialien zu geringeren Kosten sowie die größten Druckvolumina, und obwohl sich der Preisunterschied zwischen den verschiedenen Technologien verringert hat, ist sie immer noch die wirtschaftlichste Technologie.

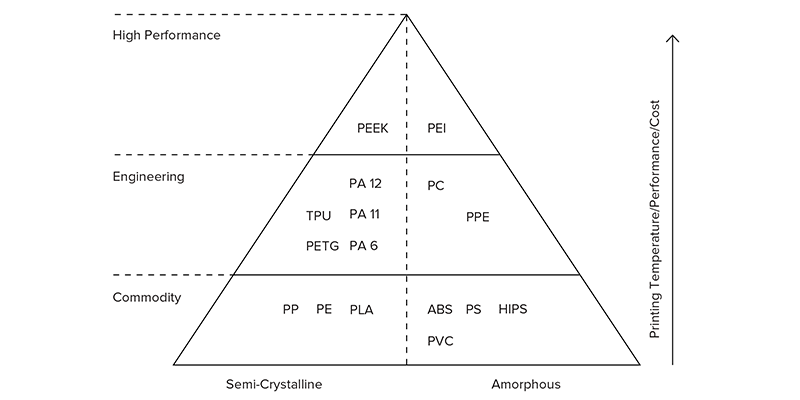

Bild 3: Pyramide der wichtigsten für den FDM-3D-Druck verfügbaren Materialien. Quelle: 3dhubs.com

Es handelt sich außerdem um eine saubere und sichere Technologie, die nur wenig oder gar keine Vorbereitung vor dem Druck erfordert. Das bedeutet, dass er in jeder Umgebung eingesetzt werden kann und mehr Unmittelbarkeit ermöglicht als SLA- und SLS-Drucke, die eine aufwändigere Vorbereitung und Reinigung erfordern. Damit ist er die perfekte Technologie für Bildungsanwendungen auf jeder Ebene, von der Grundschule bis zur Hochschule.

Es ist eine ideale Technologie für den Druck von Vorrichtungen, mittelgroßen bis großen Teilen oder für Anwendungen, die spezielle Materialien erfordern, die für andere Technologien nicht verfügbar sind.

Ein weiterer Bereich, in dem der FDM-3D-Druck große Vorteile bietet, ist die Herstellung von Architekturmodellen. Im Allgemeinen bestehen diese Arten von Projekten aus sperrigen Teilen, die keine hohe Präzision erfordern. Dies, zusammen mit der Verfügbarkeit von Materialien wie Filamet, Timberfill, Smartfil EP oder PLA Mukha, die in der Lage sind, die Teile mit Metall-, Holz- oder Keramikoberflächen zu versehen, ohne dass sie nachbearbeitet werden müssen

Bild 4: Mit FDM gedrucktes Architekturmodell. Quelle: Raise3D

Selektive Lichthärtung von Harzen (SLA)

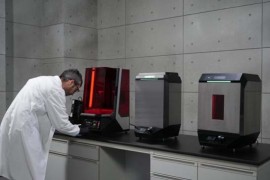

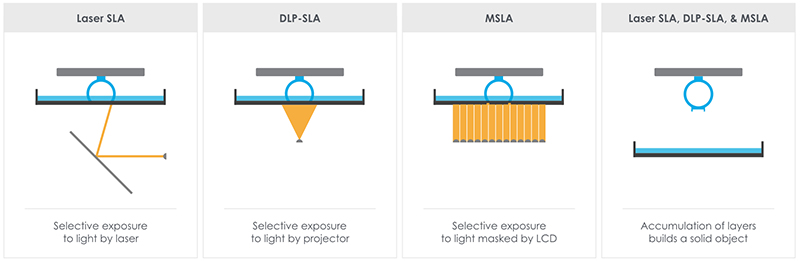

Es ist die zweithäufigste 3D-Drucktechnologie. Es basiert darauf, dass eine Küvette mit lichthärtbarem Harz Schicht für Schicht selektiv mit ultraviolettem Licht belichtet wird. Diese selektive Belichtung kann durch einen Scanning-Laser (SLA), einen Projektor (DLP) oder eine maskierte LED (LED-LCD/MSLA) erfolgen.

Bild 5: Unterschiede zwischen SLA, DLP und MSLA. Quelle: theorthocosmos.com

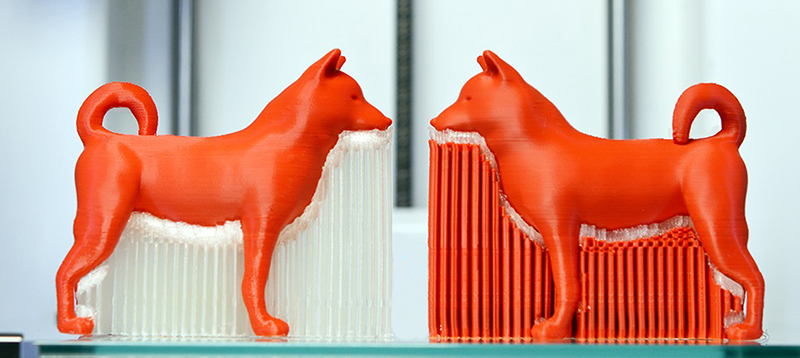

Wie beim FDM-3D-Druck sind Stützen erforderlich, die nach dem Druck entfernt werden müssen. Allerdings erlaubt der SLA-3D-Druck derzeit nicht den gleichzeitigen Druck mit zwei Materialien, so dass die einzige Möglichkeit, die Stützen zu entfernen, mechanisch ist. Das bedeutet, dass in diesem Fall die Oberfläche des Teils auch in den Bereichen betroffen ist, in denen ein Kontakt mit den Stützen stattgefunden hat.

Bild 6: Halterungen eines mit SLA gedruckten Teils. Quelle: 3Dhubs.com

Ein weiterer wesentlicher Unterschied zum FDM-3D-Druck besteht darin, dass duroplastische Polymere anstelle von Thermoplasten verwendet werden. Darüber hinaus sind die Materialien für SLA tendenziell teurer als FDM und weisen eine gewisse Toxizität auf. Dies, zusammen mit der Tatsache, dass die Teile gereinigt und nachbearbeitet werden müssen, macht diese Technologie für den Bildungsbereich weniger empfehlenswert.

Seine Stärke ist jedoch die hohe Auflösung und die hervorragende Oberflächengüte, die mit dem SLA-3D-Druck erreicht werden kann. Generell können Auflösungen von bis zu 50 um in allen Ebenen erreicht werden.

Obwohl es SLA-Drucker mit großen Druckvolumina gibt, die mit FDM-3D-Druckern vergleichbar sind, haben SLA-3D-Drucker im Allgemeinen ein deutlich geringeres Druckvolumen.

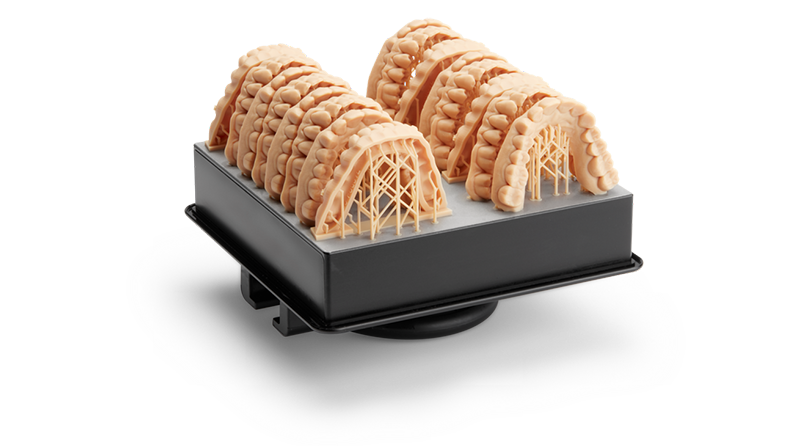

Er eignet sich perfekt für den Druck kleiner Teile, die eine hohe Auflösung und eine hervorragende Oberflächengüte erfordern. Sie ist derzeit die beliebteste 3D-Drucktechnologie in der Dental- und Schmuckindustrie. Aus diesem Grund verfügt es über den umfangreichsten Katalog an Dental- und Gießharzen.

Bild 7: Mit SLA gedruckte Zahnmodelle. Quelle: Formlabs: Formlabs.

Selektives Laser-Sintern (SLS)

Es ist wahrscheinlich die am wenigsten bekannte Technologie, obwohl sie eine der ältesten und am meisten verbreiteten im industriellen Umfeld ist.

Das liegt daran, dass bis vor Kurzem alle SLS-3D-Druckgeräte ordnungsgemäße Installationen erforderten und die Kosten sowohl für die Geräte als auch für die Implementierung hoch waren. In den letzten Jahren hat sich dies jedoch dank des Aufkommens von Desktop-SLS-Druckern, wie z. B. den Lisa- und Lisa Pro-Druckern, geändert, deren Anschaffungskosten in der Umsetzung nahe an denen von FDM- und SLA-Systemen liegen. Obwohl diese Technologie die Herstellung von Teilen sowohl aus Thermoplasten als auch aus Metall ermöglicht, werden wir uns, da das Ziel dieses Artikels darin besteht, die Unterschiede zwischen den drei Technologien zu verstehen, nur auf den SLS-3D-Druck von Thermoplasten konzentrieren.

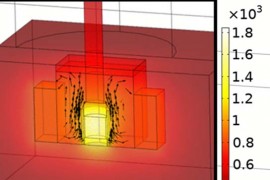

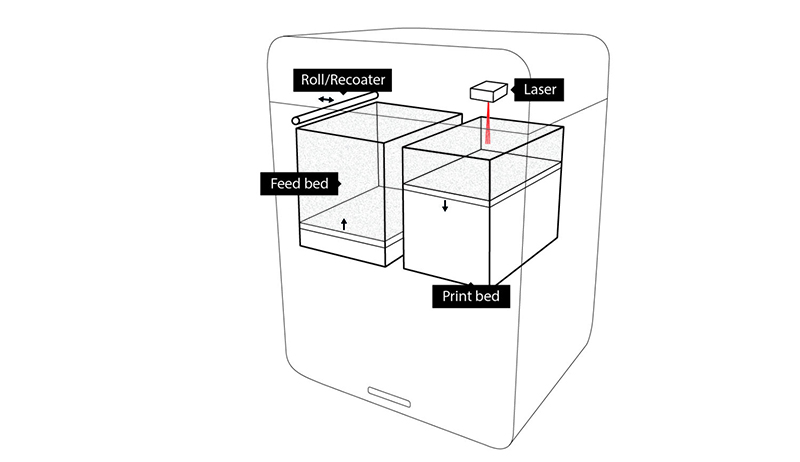

Beim SLS-3D-Druck werden Schichten aus pulverförmigem Material mithilfe eines Laserscannersystems selektiv gesintert. Jedes Mal, wenn eine Schicht gesintert ist, wird die Bauplattform abgesenkt und ein spezielles Gerät, der sogenannte Recoater, trägt eine neue Pulverschicht auf.

Bild 8: Schematischer Aufbau eines SLS-Druckers. Quelle: Sinterit.

Der Hauptvorteil dieser Technologie ist die Möglichkeit, ohne Stützen zu drucken. Das bedeutet, dass die konstruktiven Einschränkungen viel geringer sind als bei jeder anderen Technologie und auch die Nachbearbeitung der Teile stark vereinfacht wird.

Dies und die hohe Präzision des Lasers, die der des SLA- oder FDM-3D-Drucks überlegen ist, ermöglicht es, komplexe Baugruppen direkt zu drucken, ohne dass deren Einzelteile gedruckt werden müssen.

Video 2: Direkt im SLS-3D-Druck hergestelltes Fahrrad-Getriebe. Quelle: Sinterit.

Ein weiterer wichtiger Vorteil ist, dass SLS-gedruckte Teile dicht sind und eine hohe Isotropie aufweisen, was sie zur idealen Technologie für die Herstellung von Funktionsmodellen und Prototypen macht. All dies, zusammen mit der guten Oberflächengüte, macht es auch für die Produktion von kleinen Serien von Endprodukten geeignet.

SLS-3D-Drucker verfügen nicht über eine so große Auswahl an kompatiblen Materialien wie der FDM-3D-Druck. Durch die Möglichkeit, technische Materialien wie verschiedene Nylonsorten oder TPE und TPUs zu verwenden, können jedoch die meisten Anwendungen abgedeckt werden.

Video 3: Teil gedruckt in TPU durch SLS 3D-Druck. Quelle: Sinterit.

Trotz aller Vorteile ist der wichtigste limitierende Faktor des SLS-3D-Drucks das Bauvolumen. Während industrielle Geräte große Bauvolumina haben, die denen von FDM-Systemen ähneln, haben Desktop-SLS-3D-Drucker Druckvolumina, die denen von SLA-Druckern ähneln.

Außerdem beschränkt sich die Nachbearbeitung des Teils zwar auf die Reinigung, um überschüssiges ungesintertes Pulver zu entfernen, aber SLS-3D-Drucker erfordern eine Vorbereitung und Reinigung, die nicht so unmittelbar ist wie beim FDM-Druck.

Obwohl all diese Eigenschaften diese Technologie zum Industriestandard gemacht haben, haben ihre hohen Kosten den Zugang zu kleinen und mittleren Unternehmen eingeschränkt. Mit dem Aufkommen von erschwinglichen Desktop-SLS-3D-Druckern wie Lisa und Lisa Pro in den letzten Jahren ändert sich dies. Obwohl ihre Kosten immer noch etwas höher sind als die gleichwertiger FDM- und SLA-Modelle, sind die Kosten nicht mehr der entscheidende Faktor bei der Wahl einer Technologie gegenüber einer anderen.

Bild 9: Sinterit Lisa Pro. Quelle: Sinterit.

Vergleich von FDM, SLA und SLS

Um die drei Technologien richtig vergleichen zu können, müssen wir dies auf zwei Ebenen tun: in Bezug auf die Merkmale und in Bezug auf die Konstruktions- und Fertigungseinschränkungen.

Im Folgenden werden die Hauptmerkmale der einzelnen Technologien verglichen:

Merkmale | |||

|---|---|---|---|

| Merkmal | FDM | SLA | SLS |

| Prinzip der Arbeitsweise | Extrusion von geschmolzenem Material | Lichthärtung des Harzes | Sinterizado de micropartículas |

| Typ der kompatiblen Materialien | Thermoplaste | Lichthärtendes Harz | Termoplásticos |

| Anzahl der unterstützten Materialien | Sehr hoch | Mittel | Niedrig |

| Preis der Materialien | Mittel - Niedrig | Hoch | Mittel |

| Komplexität | Hoch | Mittel | Mittel |

| Unmittelbarkeit | Sehr hoch | Mittel | Niedrig |

| Minimale Schichtauflösung | 0.1 mm | 0.05 mm | 0.06 mm |

| Maximale Auflösung in XY | 0.25 mm | 0.05 mm | 0.08 - 0.08 mm |

| Genauigkeit | niedrig | Mittel | Hoch |

| Anwendungen | Rapid Prototyping. Ausbildung. Schablonen- und Werkzeugbau. |

Modelle mit kleinen Details. Kalzinierbare Negative für Schmuck und Zahnmedizin. Schienen |

Funktionsprototypen. Kurze Serien. Schablonen und Werkzeuge. Orthopädische Komponenten. Modelle |

| Vorteile | Niedriger Preis. Unmittelbarkeit. Verfügbare Materialien. |

Hohe Auflösung. Hochwertige dentale und gießbare Materialien. |

Drucken ohne Stützen. Hochwertige Teile. Direktes Bedrucken von Baugruppen. Hohe Präzision. |

| Benachteiligungen | Sie müssen Stützen verwenden. Einige Materialien weisen eine hohe Schrumpfung auf. |

Hohe Materialkosten. Geringes Druckvolumen. |

Lange Druckzeiten. Geringes Druckvolumen. |

Die folgende Tabelle zeigt die Auslegungsgrenzen der einzelnen Technologien:

Anforderungen an die Konstruktion | |||

|---|---|---|---|

| Merkmal | FDM | SLA | SLS |

| Überhänge | Benötigt Stützen ab 45º | Sie brauchen immer Unterstützung | Benötigt niemals Klammern |

| Brücken | Benötigt Stützen ab 10 mm | Es sind keine Klammern erforderlich, jedoch werden folgende empfohlen | Benötigt niemals Klammern |

| Minimale Wandstärke | 0.8 mm | 0,5 mm auf gestützten Wänden 1 mm an freitragenden Wänden |

0.7 mm |

| Gravuren | 0,6 mm breit 2 mm hoch |

0.4 mm | 1 mm |

| Minimaler Lochdurchmesser | 2 mm | 0.5 mm | 1.5 mm |

| Toleranz bei beweglichen Teilen und Anschlüssen | 0.5 mm | 0.5 mm | 0,3 mm an beweglichen Teilen 0,1 mm an Anschlüssen |

| Entlüftungsbohrungen in Hohlkörpern | Keine Notwendigkeit für | 4 mm | 5 mm |

| Minimale Detailgröße | 2 mm | 0.2 mm | 0.8 mm |

| Minimaler Säulendurchmesser | 3 mm | 0.5 mm | 0.8 mm |

| Allgemeine Toleranzen | ±0,5 % (unterer Grenzwert ±0,5 mm) | ±0,5 % (unterer Grenzwert ±0,15 mm) | ±0,3 % (unterer Grenzwert ±0,3 mm) |

Heutzutage gibt es auf dem Markt Geräte, die auf diesen drei Technologien basieren, in einer ähnlichen Preisklasse, wie zum Beispiel die Drucker der Hersteller Raise3D, Formlabs oder Sinterit. Dadurch werden die einzigen Kriterien bei der Entscheidung für die eine oder andere Technologie technische Kriterien sein.

Es ist notwendig, den Bedarf und die Verwendung des 3D-Druckers zu bewerten, um zu entscheiden, welche Technologie am besten geeignet ist und somit die Investition zu monetarisieren.