Seit die RepRap- und Open-Source-Bewegung im Jahr 2005 mit dem Erscheinen des FDM-3D-Druckers von Dr. Adrian Bowyer, der sich fast vollständig selbst bauen konnte, geboren wurde, hat sich dieser Sektor bis heute stark weiterentwickelt. In diesem Artikel werden wir über 3D-Drucker und Komponenten sprechen, die seinerzeit entscheidend für erfolgreiche Teile waren.

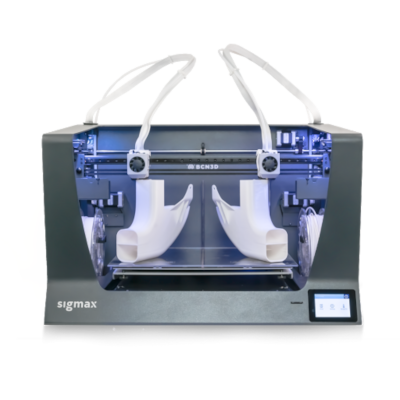

3D-Drucker

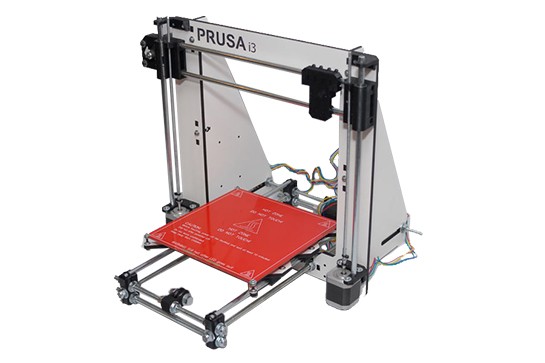

Nachdem das Patent für die FDM-Technologie ausgelaufen war, entstanden mehrere Modelle von 3D-Druckern, die auf Open Source basieren. Diese 3D-Drucker bestanden aus einer röhrenförmigen Struktur, einfacher Elektronik und hatten in der Regel keine beheizte Basis. Aber im Jahr 2012 traf die 3D-Druckwelt auf den FDM-3D-Drucker, der der am meisten verkaufte und modifizierte auf dem Markt sein sollte und ist, den Original Prusa i3. Seine neueste Version, Prusa i3 MK3s, ist der Favorit des nicht-professionellen Marktes.

Bild 1: Prusa i3 Original. Quelle: RepRap

Software zum Laminieren

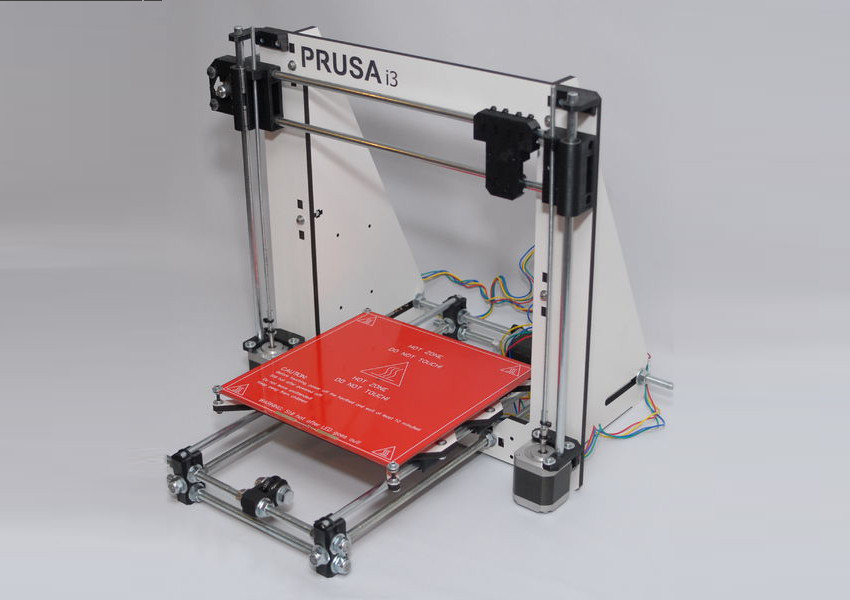

In diesem Bereich gab es von Anfang an verschiedene Laminierprogramme, sogar 3D-Druckerhersteller entwickelten eigene Laminiergeräte. Einer der ersten, der generisch eingesetzt wurde, war der Repetier-Host, eine relativ einfach zu bedienende Software, die mit Windows, Mac und Linux kompatibel ist. Im Jahr 2015 veröffentlichte Ultimaker Cura 2.0, eine kostenlose und sehr einfach zu bedienende Laminiersoftware. In kurzer Zeit beginnt ein großer Teil der 3D-Druck-Community, den Cura3D zu nutzen und wird so zu einem der am meisten genutzten Geräte. Schließlich haben wir die Simplify3D, eine kostenpflichtige Software, die zu der Zeit eine unendliche Anzahl von neuen Konfigurationsparameter des 3D-Drucks brachte.

Bild 2: Cura3D 15.04. Quelle: Ultimaker

Konnektivität

In den Anfängen des 3D-Drucks war stets ein mit dem Drucker verbundener Computer erforderlich, um die Elektronik mit den zu steuernden Bewegungen zu versorgen. Das war wirklich unangenehm, da man nicht nur gezwungen war, einen Computer in der Nähe des Druckers zu haben, sondern in vielen Fällen war es nicht möglich, den PC für andere Arbeiten zu nutzen, da er den Druck verlangsamte und stoppte. Mit dem Aufkommen von Druckern mit SD-Modulen und Software zur Fernsteuerung mit einem Raspberry konnten Anwender die Druckprozesse stark optimieren.

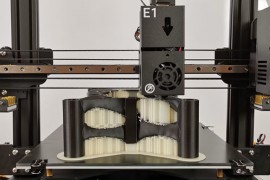

Extruder

Der am weitesten verbreitete Extruder bis zum kürzlichen Erscheinen des Titan-Extruders, des Titan Aero und der MK8- und MK10-Extruder war der Greg Wade. Dieser Extruder ist das Ergebnis der gemeinsamen Arbeit von zwei Ingenieuren. Wade Bortz, ein kanadischer Ingenieur, hat einen Extruder entwickelt, der von einem NEMA-17-Motor angetrieben wird, der ein kleines Getriebe antreibt, das wiederum ein großes Getriebe antreibt, dessen Stift das Filament bewegt. Obwohl die Hauptidee eine gute war, nahm Greg Frost, ein australischer Ingenieur, Wades Hauptidee des Doppelgetriebes und schuf einen revolutionären Extruder, der in einer Vielzahl von 3D-Druckern eingesetzt werden sollte.

Bild 3: Extruder Greg Wade. Quelle: RepRap

HotEnd

Heute sind die allermeisten HotEnds aus Metall und haben einen Lüfter, um die Wärme abzuführen. In den Anfängen war das HotEnd einfacher und bestand einfach aus einem hochtemperaturfesten Kunststoffkörper (PTFE oder PEEK) und einer Messingspitze mit einem Einlassdurchmesser, der dem Durchmesser des Filaments entsprach, und einem Auslassdurchmesser, der benötigt wurde. Das große Problem mit diesen HotEnd war, dass sie nicht mit Hochtemperatur-Extrusionsmaterialien verwendet werden konnten.

Bild 4: HotEnd mit PEEK-Körper

Basis drucken

Die ersten FDM-3D-Drucker verfügten nicht über eine beheizte Basis, daher wurden Kaptonband und blaues Klebeband verwendet, um die Teile auf die Basis zu kleben. Später tauchten Wärmebetten auf, die mit einer separaten Stromversorgung arbeiteten, einem Sockel, auf den ein Glas gestellt wurde. Einige Drucker kombinierten das Glas mit den bereits erwähnten Klebebändern, um die Stücke zu verkleben. Kurze Zeit später kamen einige Fixiersprays auf, die sich bis zu der ganzen Palette entwickelten, die heute existiert.

Bild 5: Druckunterlage mit Glas

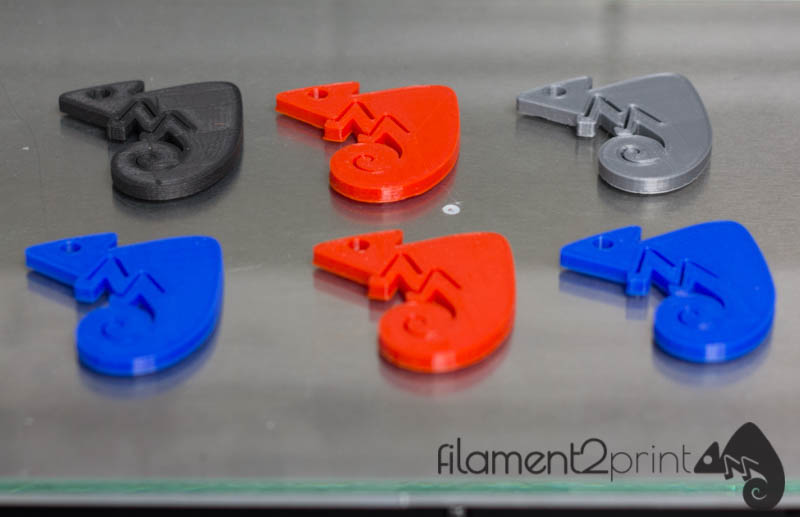

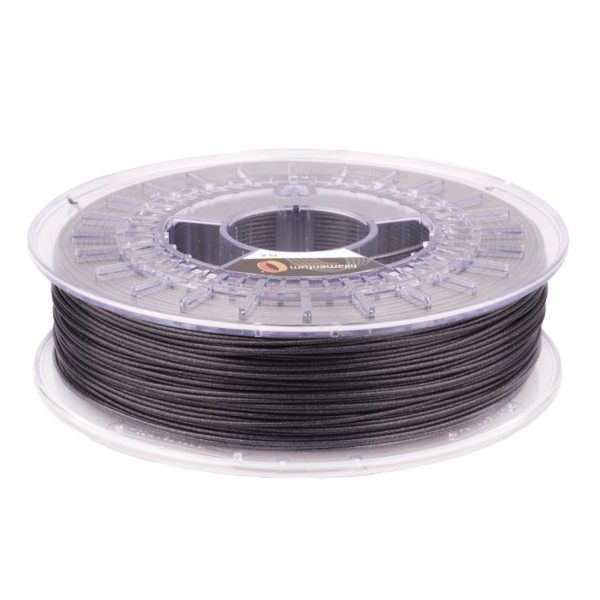

Filamente

Die derzeit am weitesten verbreiteten Materialien im 3D-Druck sind PLA und ABS, die zu Beginn dieses Sektors die einzigen Materialien waren, die verfügbar waren. PLA war das Material, das von allen Anwendern aufgrund der einfachen Bedruckbarkeit, des Preises und der Verarbeitung verwendet wurde. ABS-Filament erschien aufgrund der Nachfrage von industriellen Anwendern, da sie mit diesem Thermoplast vertraut waren, einem Kunststoff mit guten mechanischen Eigenschaften und geeignet für direkte Anwendungen. Etwa 2012-2013 erscheinen neue Materialien aus der Hand von zwei großen Herstellern, Kai-Parthy und Taulman3D. Kai-Parthy entwickelt das erste Holzfilament, mit dem man eine wirklich holzähnliche Oberfläche erzielen kann. Taulman3D revolutionierte den 3D-Druck mit Nylon-Filamenten, was den Sektor für eine unendliche Anzahl neuer Anwendungen öffnete.

Ältere Anwender von 3D-Druckern erinnern sich sicherlich mit einiger Erleichterung an alles oben Genannte, um zu sehen, dass sich dieser Bereich nun weiterentwickelt hat und das Drucken von Teilen viel einfacher und effizienter ist. Neue Benutzer in dieser großartigen Welt, wir hoffen, dass Sie etwas über die Geschichte gelernt haben und weiterhin dazu beitragen, diesen Sektor weiterzuentwickeln.

Zögern Sie nicht, alle Ihre Erfahrungen zu kommentieren, egal ob sie aktuell sind oder aus den Anfängen des 3D-Drucks stammen, damit wir alle lernen können.

Interesante post! Es verdad que desde entonces la impresión 3D ha avanzado bastante, y lo sigue haciendo a día de hoy, siendo cada vez más sencilla y accesible a todos. Es increíble pensar que ya existen impresoras 3D que apenas requieren una instalación previa para empezar imprimir. Un saludo

Bonjour J'ai et j'utilise toujours cette imprimante mais je suis a la recherche d'adaptation de palpeur pour le plateau car a ce jour elle est équipé de contacteur mécanique et j'ai du mal à régler la bonne hauteur du plateau. je travail avec de l'ABS et j'ai du mal a effectuer de bon réglage pour éviter que mes pièces se delamine. pensez vous que fabriquer un caisson serait une bonne idée? je reste a votre disposition si vous avez des idées pour m'aider