Seit einiger Zeit gibt es auf dem Markt metallische Filamente für den FDM-3D-Druck, aber sie sind nicht alle gleich. Worin bestehen die Unterschiede zwischen ihnen?

Um diese Frage zu beantworten, muss man den Unterschied zwischen metallisch gefärbten Filamenten und metallisch gefüllten Filamenten betrachten. Erstere enthalten eine geringe Menge an Metallpartikeln (5 % - 40 %), um ein metallisches Aussehen zu erzeugen, und werden ausschließlich wegen ihrer ästhetischen Eigenschaften verwendet. Je höher der Anteil der Partikel ist, desto besser ist die Simulation des jeweiligen metallischen Werkstoffs.

Bei metallgefüllten Filamenten ist die Metallpartikelbeladung in der Regel sehr hoch (über 80 %) und es ist möglich, 3D-gedruckte Teile einem Sinterprozess zu unterziehen, bei dem das bindende Polymer entfernt wird, was zu 100 % metallischen Teilen führt.

Derzeit sind BASF und The Virtual Foundry zwei der bekanntesten Hersteller, die diese Art von Materialien anbieten, mit denen sich Ganzmetallteile mittels FDM-3D-Druck und einem Sinterverfahren herstellen lassen.

BASF bietet Ultrafuse-Filamente an, einschließlich Ultrafuse 316 L und Ultrafuse 17-4 PH.

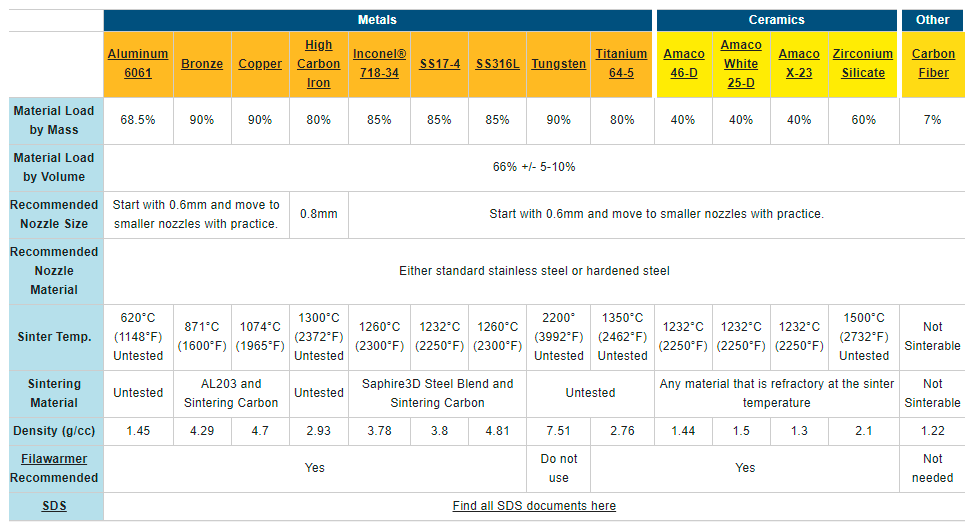

Die Virtual Foundry hat inzwischen unter dem Namen Filamet eine Vielzahl von Metallfilamenten entwickelt, wie z. B.: Filamet Edelstahl 316L, Filamet Bronze, Filamet Kupfer, Filamet Aluminium 6061, Filamet Stahl mit hohem Kohlenstoffgehalt, Filamet Wolfram, Filamet Inconel 718-34 oder Filamet Titanium 64-5.

Unterstützung für FDM-3D-Drucker

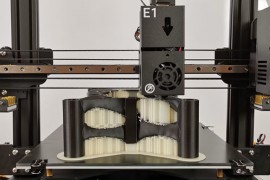

Eine der wichtigsten Eigenschaften von Metallfilament ist, dass Sie keine industrielle FDM-3D-Druckausrüstung benötigen, nicht einmal eine professionelle. Metallfilamente wie Ultrafuse oder Filamet zeichnen sich dadurch aus, dass sie auf fast allen FDM-3D-Druckern auf dem Markt 3D-gedruckt werden können.

Aufgrund der hohen Metallbelastung dieser Filamente muss eine gehärtete Stahldüse verwendet werden, um den Abrieb des Filaments zu reduzieren. Die Drucktemperatur und die Heißbetttemperatur variieren je nach Hersteller und Material, überschreiten jedoch nicht 245 ºC Drucktemperatur und 120 ºC für das Heißbett.

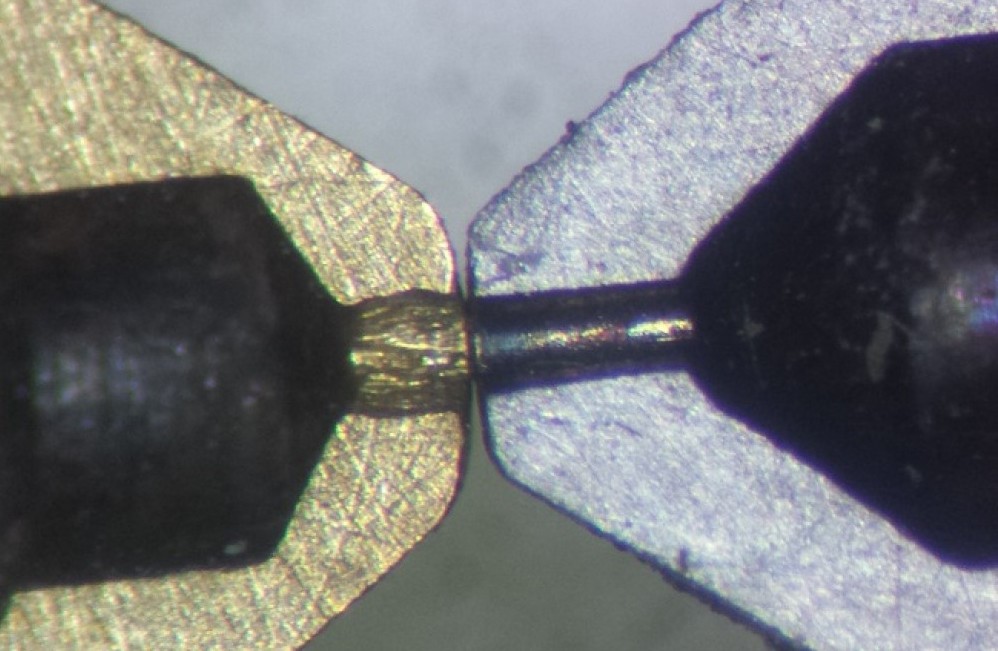

Bild 2: Verschleiß von Messingdüsen vs. gehärtetem Stahl. Quelle: E3D.

Im Fall von Basf Ultrafuse-Filamenten bietet die Beschaffenheit des Filaments eine gewisse Flexibilität und ist nicht sehr spröde, so dass es sehr leicht zu drucken ist.

Die Filamet-Filamente von The Virtual Foundry bestehen aus einem hohen Anteil an Metallfüllstoffen und PLA als bindendem Polymer. Abhängig vom Metall und dem Prozentsatz des Füllmaterials können Filamet-Filamente etwas zerbrechlich sein und beim Drucken in einigen 3D-Druckern aufgrund des Weges, den das Filament von der Spule bis zum Extruder zurücklegen muss, gewisse Schwierigkeiten verursachen. Dies ist jedoch kein Problem, da The Virtual Foundry den Filawarmer entwickelt hat, ein Gerät, das sicherstellt, dass das Filament vor dem Druck vollständig gerade ist, wodurch die Krümmung der Wicklung beseitigt und ein optimaler 3D-Druck des Materials erreicht wird.

Video 1: Filawarmer-Installation. Quelle: The Virtual Foundry.

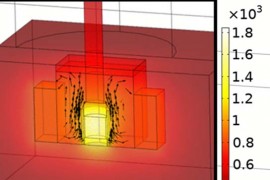

Maßliche Schrumpfung

Metallfilamente erfordern einen Sinter-Nachbearbeitungsprozess, der das bindende Polymer aus dem Filament entfernt, wodurch Ganzmetallteile entstehen.

Da es sich um einen Prozess handelt, bei dem Material abgetragen wird, muss berücksichtigt werden, dass die Abmessungen der entstehenden Teile gewisse Abweichungen gegenüber den ursprünglichen Maßen aufweisen. Das heißt, dass die Teile während des Sintervorgangs je nach Material und Filamentmarke eine mehr oder weniger starke Schrumpfung erfahren.

Dies ist zweifellos eine Schwierigkeit bei der Herstellung von Funktionsteilen, bei denen die Maßgenauigkeit eine Priorität ist. Es ist jedoch möglich, den Schrumpfungsfaktor zu ermitteln und die CAD-Modelle zu skalieren, um die gewünschten Dimensionsergebnisse zu erhalten.

An dieser Stelle gibt es einige Unterschiede zwischen Ultrafuse- und Filamet-Materialien. Ultrafuse-Filamente haben einen Schrumpfungsbereich von 16-17 % in der XY-Achse und 19-20 % in der Z-Achse, verglichen mit 7-10 % Schrumpfung bei Filamet-Filamenten.

Im Falle von Filamet haben die fertigen Teile eine Dichte von 80-85%, obwohl die Teile länger gesintert werden können, was eine höhere Dichte und eine höhere Schrumpfung im Vergleich zu den Originalteilen bedeuten würde.

Für Ultrafuse bietet BASF ein umfassendes Benutzerhandbuch an, das Informationen über Toleranzen, Schrumpfung und Verzunderung, empfohlene Wandstärken usw. enthält, die sehr nützlich sein können.

Video 2: Ultrafuse Design Guide. Quelle: BASF.

Sinterverfahren

Die für Ultrafuse-Filamente und Filamet-Filamente entwickelten Sinterprozesse weisen gewisse Unterschiede auf.

Es kann gesagt werden, dass BASF Ultrafuse-Filamente einen komplexeren Sinterprozess benötigen als Filamet-Filamente. Innerhalb der Filamet-Filamente gibt es jedoch einige Filamente, die sich noch in einem experimentellen Sinterprozess befinden, so dass es keine Garantie für Ergebnisse gibt.

Außerdem stellen die meisten Filamet-Filamente geringere Anforderungen an die Sinteranlage, da die meisten von ihnen in einem Ofen mit offener Umgebung gesintert werden können.

Bild 4: Filamet-Informationstabelle. Quelle: The Virtual Foundry

A priori kann die Verwendung dieser Filamente gewisse Zweifel und Schwierigkeiten aufwerfen, vor allem, wenn der Anwender nicht über die Mittel verfügt, um die Sinterung der Materialien durchzuführen. Beide Hersteller bieten jedoch Lösungen in dieser Hinsicht an. BASF verfügt über einen eigenen Sinterdienst. Anwender, die mit Filamet-Filamenten arbeiten möchten, können sich an uns wenden, um die Machbarkeit ihrer Projekte zu prüfen und die notwendige Nachbearbeitung durchzuführen, um das gewünschte Ergebnis zu erzielen.

Bild 3: BASF-Sinterdienst. Quelle: BASF.

Schlussfolgerungen

Filamet's Angebot an Metallfilamenten ist zweifelsohne das breiteste auf dem Markt. The Virtual Foundry war der erste Hersteller, der sinterfähige Metallfilamente auf den Markt brachte und hat eine breite Palette von Materialien entwickelt, die für eine Vielzahl von Anwendungen geeignet sind.

Das Ultrafuse-Filamentsortiment ist derzeit auf die Entwicklung von Edelstahlfilamenten spezialisiert, obwohl diese für eine Vielzahl von Anwendungen verwendet werden können, einschließlich Werkzeugbau, Vorrichtungen, Kleinserienproduktion, Funktionsteile und Prototypen.

Beim 3D-Druck benötigen Filamet-Filamente eine niedrigere Druck- und Betttemperatur als Ultrafuse-Filamente, obwohl einige Filamet-Materialien die Verwendung von externen Geräten wie Filawarmer erfordern, um optimale Ergebnisse zu erzielen.

Ultrafuse-Filamente erlauben die Verwendung von Düsen mit kleinerem Austrittsdurchmesser, während Filamet-Filamente die Verwendung einer 0,6 mm Düse erfordern, mit Ausnahme von Filamet Tungsten.

Was den Sinterprozess betrifft, so ist die Nachbearbeitung, der Filamet-Metallfilamente unterzogen werden müssen, einfacher und erfordert in vielen Fällen nicht die Verwendung eines Ofens mit Schutzgasatmosphäre, so dass es relativ einfach sein kann, die notwendigen Einrichtungen und Maschinen zu haben, um 3D-gedruckte Teile mit Filamet zu sintern. Darüber hinaus kann sich der Anwender an uns wenden, wenn er nicht über die notwendigen Einrichtungen oder Kenntnisse zur Durchführung der Sinterung verfügt. Andererseits befinden sich einige der Filamet-Filamente in einer experimentellen Phase, so dass es keine Garantien bezüglich der Sinterung dieser Materialien gibt.

Im Falle von Ultrafuse müssen Teile, die mit diesen Filamenten 3D-gedruckt werden, einer etwas komplexeren Nachbearbeitung unterzogen werden, obwohl BASF einen umfassenden Leitfaden mit relevanten Informationen anbietet, um optimale Ergebnisse mit Ultrafuse-Filamenten zu erzielen. Darüber hinaus hat BASF einen Entbinderungs- und Sinterungsservice von ELNIK, der auf dem Kauf von Gutscheinen basiert, die den Entbinderungs- und Sinterungsprozess sowie den Versand und die Rücksendung der Teile abdecken.

Zweifelsohne sind Metallfilamente innovative Materialien, die es Anwendern von FDM-3D-Druckern ermöglichen, Ganzmetallteile für eine Vielzahl von Anwendungen herzustellen. Mit Ultrafuse und Filamet können Anwender das Material finden, das ihren Anforderungen am besten entspricht.