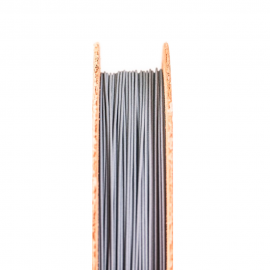

Nanoe, um famoso fabricante de materiais de impressão 3D industrial, famoso pela linha de filamentos cerâmicos e metálicos Zetamix, da qual o filamento de carboneto de silício Zetamix faz parte. É um filamento cerâmico duro (Shore 56 D) e denso feito de carboneto de silício em pó e aglutinantes à base de poliolefinas.

Vídeo 1: Conheça Zetamix By Nanoe. Fonte: Nanoe.

O carboneto de silício, também conhecido como carborundum ou SiC, é um composto químico contendo areia de sílica e carbono, produzido por uma redução carbotérmica da sílica a um material de ligação covalente ultra-duro. É um material extremamente raro na natureza (mas muito comum no espaço), apenas encontrado sob a forma da moissanita mineral.

![]()

Imagem 1: Peças 3D impressas com o filamento cerâmico de carboneto de silício Zetamix. Fonte: Nanoe.

Desde 1893 que o carboneto de silício é produzido em pó para ser utilizado como abrasivo em mós e ferramentas de corte. Desde então, tem encontrado muitas aplicações, por exemplo, em travões de carros, embraiagens de carros, coletes à prova de bala, LEDs, semicondutores, espelhos em telescópios astronómicos, termistores, varistores, elementos de aquecimento em fornos eléctricos, bem como a produção de grafeno ou simuladores de diamante.

![]()

Imagem 2: Peças 3D impressas com o filamento cerâmico de carboneto de silício Zetamix. Fonte: Nanoe.

O Carborundum é um material extremamente duro devido à sua estrutura única composta por tetraedros (pirâmides triangulares) de átomos de carbono e silício com ligações muito fortes na malha de cristal. A dureza é aliada a um elevado módulo elástico e a uma relativa leveza. O carboneto de silício é também muito resistente ao desgaste, à corrosão e à oxidação. O carboneto de silício também tem boa condutividade eléctrica (daí a sua utilização como semicondutor), um baixo coeficiente de expansão térmica, e mantém a estabilidade mecânica a altas temperaturas, o que o torna um material resistente ao choque térmico.

A alta rigidez do filamento de carboneto de silício torna difícil a sua maquinagem à medida que o material se torna frágil e requer técnicas de moagem com diamante. Nanoe recomenda a moldagem da peça em 3D com o filamento de carboneto de silício antes da sinterização, obtendo desta forma formas inovadoras e evitando dificuldades de maquinação.

O filamento de carboneto de silício Zetamix pode ser utilizado para imprimir peças em 3D com excelente resistência química, mecânica e térmica para várias indústrias na maioria das impressoras clássicas 3D FFF a 120 ºC. Uma vez a peça impressa em 3D, deverá passar pelo processo de desbobinagem e sinterização, e o resultado será uma peça de carboneto de silício a 100 % com propriedades avançadas e muitas aplicações potenciais.

Informação geral |

|

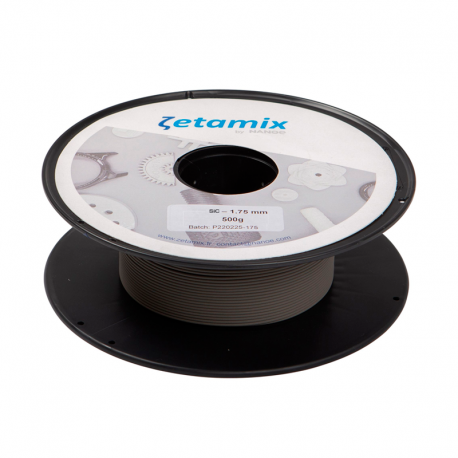

| Fabricante | Nanoe (Zetamix) |

| Material | Cerâmica + aglutinante |

| Formato | 500 g |

| Densidade | - g/cm³ |

| Diâmetro filamento | 1.75 mm |

| Quantidade de enchimento (volume) | 52 % |

| Quantidade de enchimento (massa) | 78 % |

Propriedades de impressão |

|

| Temperatura de impressão | 120 ºC |

| Temperatura cama de impressão | 50 ºC |

| Ventilador de capa | 100 % |

| Velocidade de impressão recomendada | 15 - 30 mm/s |

| Diâmetro recomendado do nozzle | Min. 0.4 mm |

Propriedades mecânicas |

|

| Alongamento ao rompimento | - % |

| Resistência à tração | - MPa |

| Módulo de tração | - MPa |

| Resistência à flexão | - MPa |

| Módulo de flexão | - MPa |

| Dureza da superfície | Shore 56 D |

Propriedades térmicas |

|

| Temperatura de amolecimento | - ºC |

Propriedades de sinterização |

|

| Temperatura máxima | 2000 ºC |

Outras |

|

| HS Code | 8108.9060 |

Para garantir o sucesso das impressões 3D com o filamento de carboneto de silício Zetamix, recomenda-se vivamente a leitura da Guia de Desenho (Downloads). Contém dicas sobre quais os parâmetros a utilizar para conseguir as peças desejadas.

Para a impressão de geometrias complexas em 3D com materiais de suporte, o filamento de carboneto de silício pode ser utilizado como o seu próprio suporte. Também pode ser utilizado um material de suporte solúvel. Para conseguir uma grande qualidade de superfície, devem ser impressas pelo menos 3 camadas superiores densas entre a estrutura de suporte e a peça.

Para obter a melhor qualidade de superfície, o fabricante recomenda a utilização de uma superfície de impressão em vidro. Um bico com um diâmetro entre 0,4 mm a 1,0 mm (0,6 mm recomendado). Um banho ultra-sónico pode ser utilizado para destacar a peça da placa de construção.

O processo de debinding consiste em duas etapas: rebobinagem com solvente e rebobinagem térmica:

Debinding com solvente - esta etapa deve remover cerca de 12 % do peso da peça.

Banho de solvente: a peça deve ser submersa num banho de acetona a 40 ºC. Esta etapa demorará um mínimo de 2 horas ou mais, dependendo da espessura da parede e da geometria da peça.

Secagem: Uma vez retiradas do banho de acetona, as partes devem ser secas em ar ambiente sobre um tecido. Tal como no passo anterior, isto pode demorar 2 ou mais horas, dependendo da geometria da peça e da espessura da parede.

Debinding térmica - as peças devem ser colocadas num cadinho sobre um leito de pó refractário. Isto irá acomodar o encolhimento e apoiar a peça durante a debinding. O processo testado e recomendado leva 3,5 dias e consiste em elevar gradualmente a temperatura de 20 ºC para 700 ºC a uma taxa de 10 ºC por hora.

O processo de sinterização requer temperaturas superiores a 2000 ºC, o que significa que tem de ser contratado com o fabricante com a ajuda do cupão de sinterização Nanoe. Isto deve-se ao facto de o forno de sinterização tubular Zetamix só poder atingir temperaturas até 1550 ºC.

Deve-se ter em mente que uma mudança de volume ocorrerá devido à retracção (16-22 %) e a escala nas fatias deve ser modificada antes da impressão 3D (ver Guia de Desenho em Downloads). O processo de sinterização tem três passos resumidos abaixo:

RT > 150°C a um ritmo de 100°C/h, sob vácuo secundário, em 1 hora e 30 minutos.

- 150°C > 2200°C a um ritmo de até 300°C/h, 1 hora de espera, sob vácuo parcial (90 mb argon), em 8 horas e 20 minutos.

- 2200°C > RT a um ritmo máximo de 300°C/h, retorno ao vácuo secundário abaixo de 1000°C, em 7 horas e 20 minutos.

Mais informações sobre o processo de debinding e sinterização com o filamento de carboneto de silício Zetamix, bem como sobre os parâmetros de impressão, podem ser encontradas no documento de guidelines na secção de Downloads.