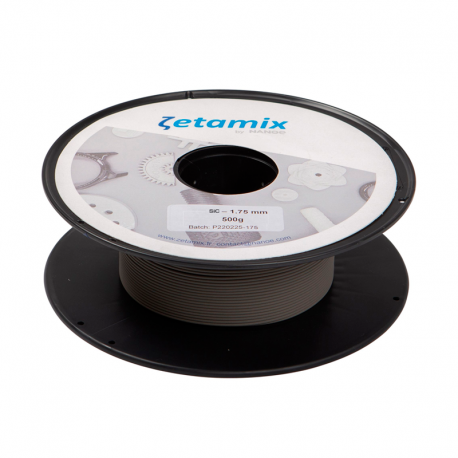

Nanoe, un fabricant renommé de matériaux d'impression 3D industriels, est surtout connu pour sa gamme de filaments céramiques et métalliques Zetamix, dont fait partie le filament Zetamix Silicon Carbide. Il s'agit d'un filament céramique dur (Shore 56 D) et dense, composé de poudre de carbure de silicium et de liants à base de polyoléfine.

Vidéo 1: Découvrez Zetamix By Nanoe. Source : Nanoe.

Le carbure de silicium, également appelé carborundum ou SiC, est un composé chimique contenant du sable de silice et du carbone, produit par une réduction carbothermique de la silice en un matériau ultra-dur à liaison covalente. C'est un matériau extrêmement rare dans la nature (mais très commun dans l'espace), que l'on ne trouve que sous la forme du minéral moissanite.

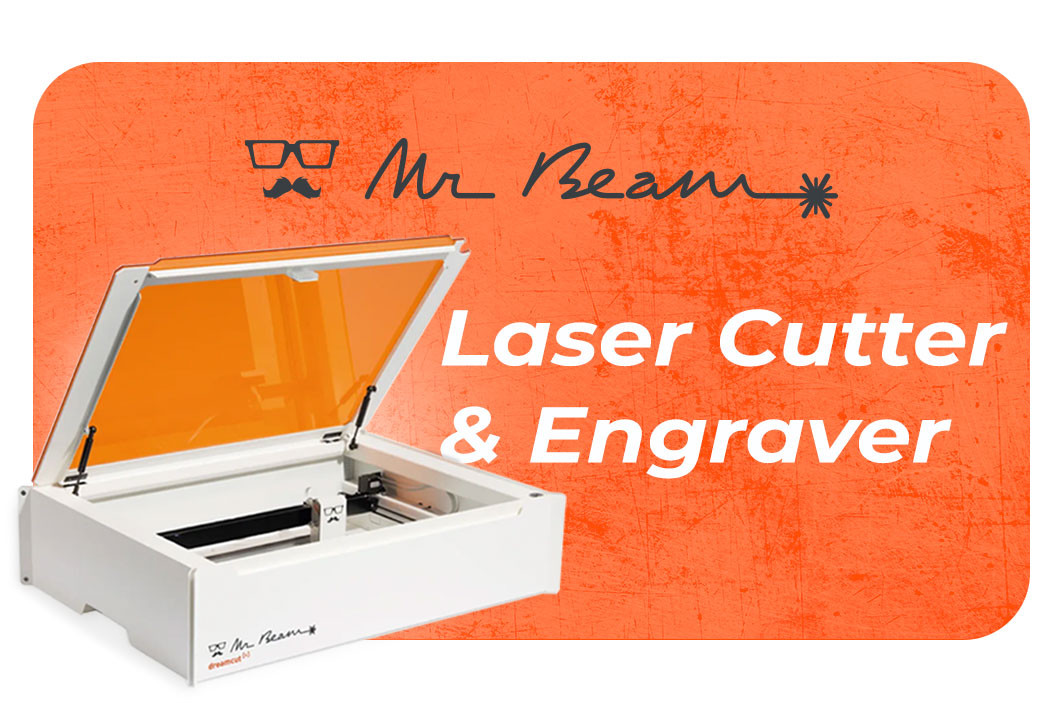

![]()

Image 1 : Pièces imprimées en 3D avec le filament céramique Zetamix Silicon Carbide. Source : Nanoe.

Depuis 1893, le carbure de silicium est produit sous forme de poudre pour être utilisé comme abrasif dans les meules et les outils de coupe. Depuis lors, il a trouvé de nombreuses applications, par exemple dans les freins et les embrayages des voitures, les gilets pare-balles, les LED, les semi-conducteurs, les miroirs des télescopes astronomiques, les thermistances, les varistances, les éléments chauffants des fours électriques, ainsi que dans la production de graphène ou de simulants de diamant.

![]()

Image 2 : Pièces imprimées en 3D avec le filament céramique Zetamix Silicon Carbide. Source : Nanoe.

Le carborundum est un matériau extrêmement dur en raison de sa structure unique composée de tétraèdres (pyramides triangulaires) d'atomes de carbone et de silicium avec des liaisons très fortes dans le réseau cristallin. Cette dureté est associée à un module d'élasticité élevé et à une légèreté relative. Le carbure de silicium est également très résistant à l'usure, à la corrosion et à l'oxydation. Le carbure de silicium possède également une bonne conductivité électrique (d'où son utilisation comme semi-conducteur), un faible coefficient de dilatation thermique, et il conserve une stabilité mécanique à haute température, ce qui en fait un matériau résistant aux chocs thermiques.

La grande rigidité du filament de carbure de silicium le rend difficile à usiner car le matériau devient cassant et nécessite des techniques de meulage au diamant. Nanoe recommande de façonner la pièce imprimée en 3D avec le filament de carbure de silicium avant le frittage, ce qui permet d'obtenir des formes innovantes et d'éviter les difficultés d'usinage.

Le filament de carbure de silicium Zetamix peut être utilisé pour imprimer en 3D des pièces présentant une excellente résistance chimique, mécanique et thermique pour diverses industries sur la plupart des imprimantes 3D FFF classiques, à 120 ºC. Une fois la pièce imprimée en 3D, elle doit passer par le processus de déliantage et de frittage, et le résultat sera une pièce 100 % carbure de silicium aux propriétés avancées et aux nombreuses applications potentielles.

Informations générales |

|

| Fabricant | Nanoe (Zetamix) |

| Matériau | Céramique + liant |

| Format | 500 g |

| Densité | - g/cm³ |

| Diamètre du filament | 1.75 mm |

| Quantité de cargaison (volume) | 52 % |

| Quantité de cargaison (masse) | 78 % |

Propriétés d'impression |

|

| Température d'impression | 120 ºC |

| Température de base | 50 ºC |

| Fan de couche | 100 % |

| Vitesse d'impression recommandée | 15 - 30 mm/s |

| Diamètre de la buse recommandé | Min. 0.4 mm |

Propriétés mécaniques |

|

| Allongement à la rupture | - % |

| Résistance à la traction | - MPa |

| Module de traction | - MPa |

| Résistance à la flexion | - MPa |

| Module de flexion | - MPa |

| Dureté de la surface | Shore 56 D |

Propriétés thermiques |

|

| Température de ramollissement | - ºC |

Propriétés de frittage |

|

| Température maximale | 2000 ºC |

Autres |

|

| HS Code | 8108.9060 |

Afin de s'assurer que les impressions 3D avec le filament de carbure de silicium Zetamix soient réussies, il est fortement recommandé de lire le Guide de conception (Téléchargements). Il contient des conseils sur les paramètres à utiliser pour obtenir les pièces souhaitées.

Pour l'impression 3D de géométries complexes avec des matériaux de support, le filament de carbure de silicium peut être utilisé comme son propre support. Un matériau de support soluble peut également être utilisé. Pour obtenir une grande qualité de surface, au moins 3 couches supérieures denses doivent être imprimées entre la structure de support et la pièce.

Pour obtenir la meilleure qualité de surface, le fabricant recommande d'utiliser une surface d'impression en verre. Une buse avec un diamètre compris entre 0,4 mm et 1,0 mm (0,6 mm recommandé). Un bain à ultrasons peut être utilisé pour détacher la pièce de la plaque de construction.

Le processus de debinding se compose de deux étapes : le décollement au solvant et le décollement thermique :

Debinding au solvant - cette étape doit éliminer environ 12 % du poids de la pièce.

Bain de solvant : la pièce doit être immergée dans un bain d'acétone à 40 ºC. Cette étape prendra au minimum 2 heures ou plus, en fonction de l'épaisseur de la paroi et de la géométrie de la pièce.

Séchage : Une fois sorties du bain d'acétone, les pièces doivent être séchées à l'air ambiant sur un tissu. Comme pour l'étape précédente, cela peut prendre 2 heures ou plus, en fonction de la géométrie de la pièce et de l'épaisseur de la paroi.

Debinding thermique - les pièces doivent être placées sur un creuset sur un lit de poudre réfractaire. Cela permettra de compenser le retrait et de soutenir la pièce pendant le déliantage. Le processus testé et recommandé dure 3,5 jours et consiste à augmenter progressivement la température de 20 ºC à 700 ºC à raison de 10 ºC par heure.

Le processus de frittage requiert des températures de plus de 2000 ºC, ce qui signifie qu'il doit être contracté avec le fabricant à l'aide du coupon de frittage Nanoe. En effet, le four tubulaire de frittage de Zetamix ne peut atteindre que des températures allant jusqu'à 1550ºC.

Il faut garder à l'esprit qu'un changement de volume se produira en raison du rétrécissement (16-22 %) et que l'échelle des tranches doit être modifiée avant l'impression 3D (voir le guide de conception dans les téléchargements). Le processus de frittage comporte trois étapes résumées ci-dessous :

RT > 150°C à un rythme de 100°C/h, sous vide secondaire, en 1 heure et 30 minutes.

- 150°C > 2200°C à un rythme allant jusqu'à 300°C/h, 1 heure de maintien, sous vide partiel (90 mb d'argon) en 8 heures et 20 minutes.

- 2200°C > RT à un rythme maximum de 300°C/h, retour au vide secondaire sous 1000°C, en 7 heures et 20 minutes.

Vous trouverez de plus amples informations sur le processus de debinding et de frittage avec le filament en carbure de silicium Zetamix, ainsi que sur les paramètres d'impression, dans le document Guidelines de la section Downloads.

Propriétés en vedette

Related products

Plus d'options d'expédition

Vous pourrez sélectionner le mode de paiement souhaité lors de la prochaine étape du processus d'achat.

Plus d'options d'expédition

Vous pourrez sélectionner le mode de paiement souhaité lors de la prochaine étape du processus d'achat.