Um dos elementos mais importantes de uma impressora 3D FDM é o conjunto que consiste na extrusora e na hotend.

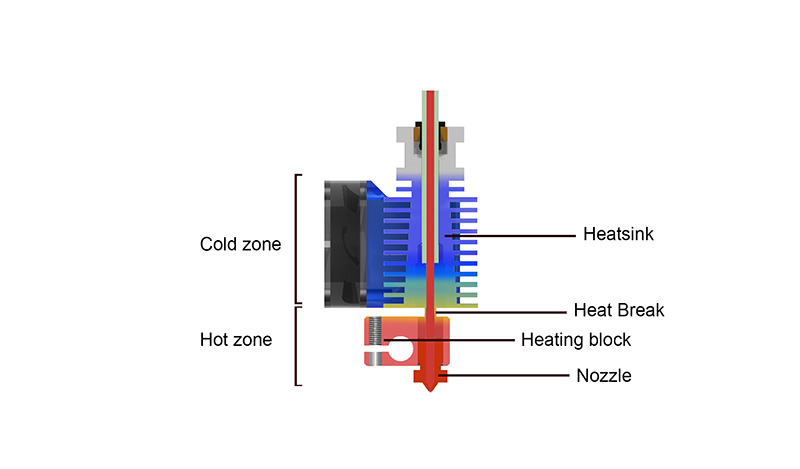

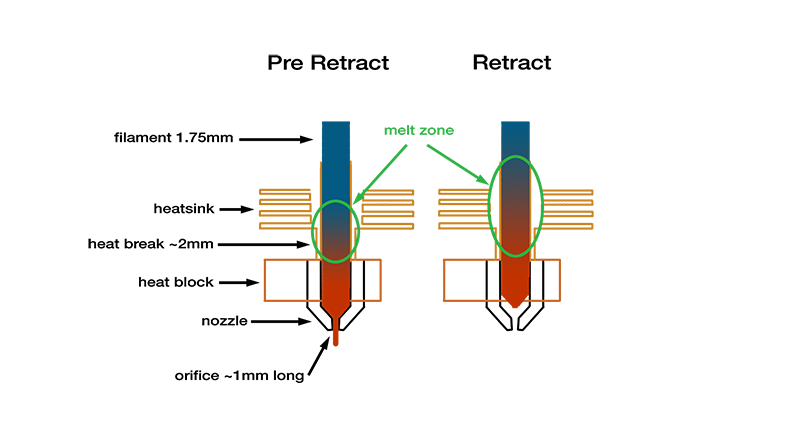

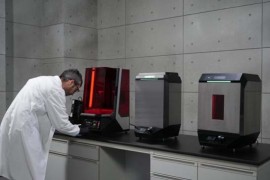

O hotend é o elemento destinado a derreter o filamento para que ele possa fluir através do bico, enquanto impede que o calor seja transmitido para fora da chamada zona quente.

Para isso, os hotéis geralmente têm quatro partes:

- O Nozzle ou bico: é o elemento através do qual o filamento derretido flui para depositar na peça. Seu diâmetro determina o diâmetro da rosca do material extrudado e, portanto, a resolução da impressora em XY.

- O bloco de aquecimento: é o elemento encarregado de aquecer o bico até a temperatura de impressão e mantê-lo estável.

- O Heat Break: serve como uma ponte de ruptura térmica. Separe a zona quente da zona fria.

- O dissipador de calor: Sua função é manter a zona fria refrigerada, dissipando o excesso de calor transmitido pelo bloco de aquecimento.

Imagem 1: Temperaturas dentro do hotend. Fonte: E3D.com

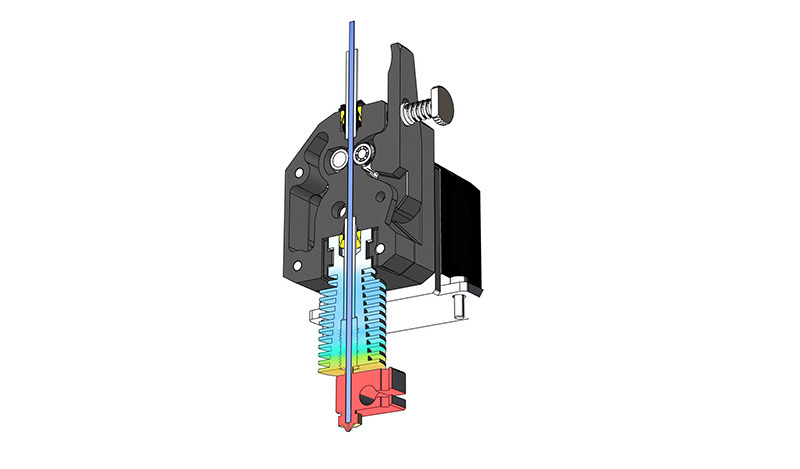

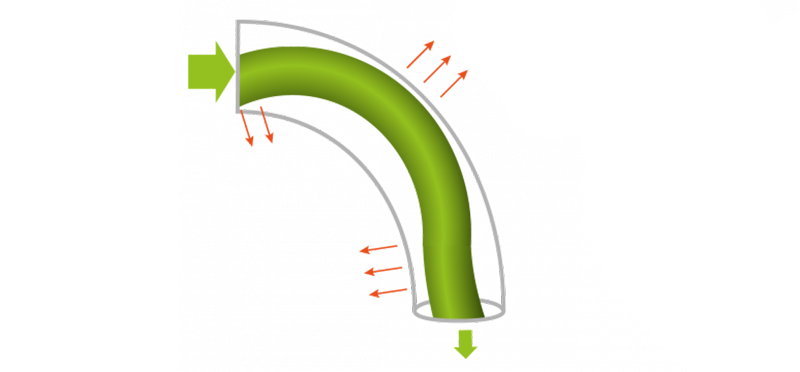

Por outro lado, a extrusora é responsável por puxar o filamento para dentro da hotend, de modo que pressão suficiente seja gerada dentro da hotend, para que o material fundido flua constante e homogeneamente através do nozzle.

Imagem 2: Extrusora direta. Fonte: E3D.com

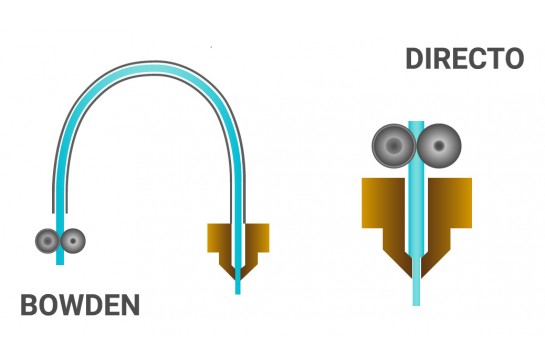

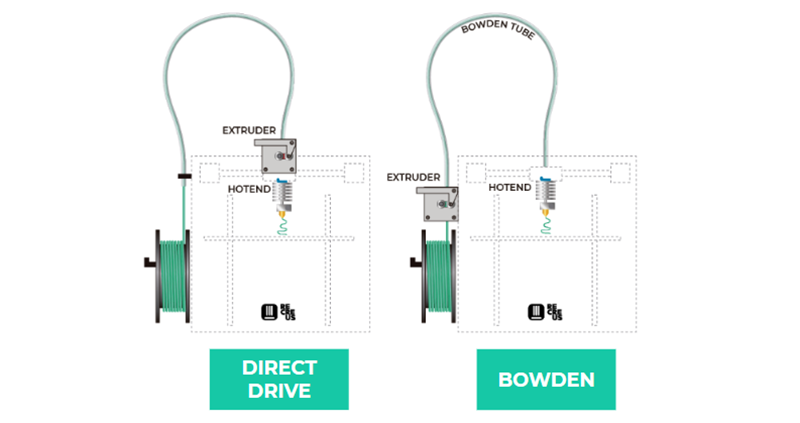

Atualmente, existem duas maneiras de combinar a hotend com a extrusora: sistemas de extrusão direta e sistemas Bowden.

Imagem 3: Esquema da impressora com extrusora direta e bowden. Fonte: Recreus.com

Nos sistemas de extrusão direta, a extrusora e a hotend formam um único elemento, minimizando a distância entre o ponto de tração e o bico.

Nos sistemas de extrusão Bowden, a extrusora é mantida fixa na estrutura da impressora 3D e empurra o filamento para a extremidade quente através de um tubo chamado tubo Bowden.

Embora tenha havido muito debate sobre qual dos dois sistemas é melhor, ambos têm grandes vantagens e algumas desvantagens. A escolha do mais adequado dependerá de vários fatores, como o tipo de material comumente usado, as velocidades de impressão ou a qualidade da moldura da impressora.

Retrações

Quando a extrusora empurra o filamento para a hotend, o filamento é comprimido criando a pressão necessária dentro do bico para que o material fundido flua adequadamente. No entanto, quando não queremos extrudar material, não será suficiente parar de empurrar o filamento, pois a pressão residual devido à compressão manterá o material fluindo. É por isso que toda vez que a hotend é movida para uma nova posição e não é necessário adicionar material, o filamento deve ser retraído a distância necessária para que possa descomprimir e liberar a pressão dentro do bico. Isso é conhecido como retração e é de grande importância no processo de impressão 3D.

Imagem 4: Diagrama da retração. Fonte: sublimelayers.com

Como os plásticos geralmente não são materiais rígidos, quanto maior a distância entre a extrusora e a hotend, maior a compressão do filamento necessária para atingir a pressão adequada no bico. Isso também aumenta a distância de retração necessária para liberar essa pressão. É por isso que, em sistemas diretos, as distâncias de retração geralmente estão entre 0,8 mm e 2 mm, nos sistemas de extrusão Bowden eles podem atingir valores de 5 ou 6 mm.

Ser capaz de usar baixos valores de retração tem vantagens importantes. Por um lado, os tempos de retração são mais baixos, o que em peças que envolvem muitas retrações pode representar uma redução significativa no tempo de impressão. Por outro lado, uma baixa distância de retração minimiza o risco de a parte fundida do filamento atingir a zona fria do hotend, impedindo que ele se solidifique e se expanda causando um congestionamento.

Esse último fator é o que faz com que as extrusoras bowden exijam uma calibração de retração mais complexa e precisa, pois existe uma margem muito pequena entre um valor de retração muito baixo para causar escorrimento ou amarração e um valor muito alto que causa atolamentos.

Filamentos flexíveis

Outra consequência direta da distância entre a extrusora e a hotend é o comportamento dos filamentos flexíveis.

Nos sistemas Bowden, o filamento é guiado da extrusora para a hotend através de um tubo, geralmente Teflon. Embora o diâmetro interno ideal do tubo seja o mesmo do filamento, na prática isso não é viável, devido às pequenas variações de diâmetro devido às tolerâncias de fabricação e às altas forças de atrito que seriam geradas. É por isso que todos os tubos Bowden têm alguma folga e, embora com a maioria dos materiais isso não seja um problema, é com tubos flexíveis.

Imagem 5: Flexão do filamento dentro de um tubo de Bowden. Fonte: E3D.com

Devido à sua alta flexibilidade, materiais como TPU e TPE tendem a flexionar dentro do tubo Bowden, desviando as forças de tração da extrusora para as paredes do tubo. Isso dificulta a obtenção de pressão constante no bico para garantir a extrusão correta.

Além disso, em materiais flexíveis, a compressão do filamento necessária para atingir a pressão adequada no bico é muito maior do que no caso de outros materiais, como o PLA, que em muitos casos causa a necessidade de usar distâncias de retração excessivamente altas.

Apesar de tudo isso, com alguma experiência, esses materiais flexíveis de maior dureza podem ser impressos nos sistemas Bowden, especialmente quando usados no formato de 2,85 mm ou 3 mm, evitam o uso de retrações e usam um tubo Bowden de alta qualidade e diâmetro estreito. como o Capricorn XS.

Imagem 6: Tubo Bowden Capricorn XS. fonte: Captubes.com

Sem dúvida, o sistema ideal para trabalhar com materiais flexíveis é a extrusão direta. O caminho curto entre a extrusora e a hotend minimiza a compressão do filamento e permite que ele seja mais apertado, impedindo que ele se flexione por dentro. As chamadas extrusoras compactas, como o Titan Aero ou especialmente o E3D Hemera, possibilitam o uso de todos os tipos de materiais flexíveis de maneira simples e com alta qualidade de impressão.

Inércias

Apesar do fato de que, tanto em termos de retração quanto no uso de filamentos flexíveis, os sistemas de extrusão direta são vitoriosos, há uma característica na qual os sistemas Bowden se destacam e que, para certas aplicações, pode ser de grande importância: inércias.

Um dos parâmetros básicos de impressão é a velocidade. E embora muitas impressoras permitam velocidades de até 80 ou 100 mm / s, há uma velocidade limite além da qual é impossível imprimir sem sacrificar a qualidade da peça. Isso ocorre porque o hotend não pode se mover a uma velocidade constante, mas cada vez que muda de direção, deve desacelerar para uma certa velocidade de mudança de direção e depois acelerar novamente.

Isto é por causa da primeira lei de Newton. Devido à massa que a hotend possui, ao movê-la possui uma certa força inercial, quanto maior sua massa ou velocidade. Ao fazer uma mudança de direção, a força de inércia é transmitida ao restante da impressora, causando vibrações e uma perda significativa de precisão. Para evitar isso, antes de mudar de direção, é necessário reduzir a velocidade para um valor que dependerá principalmente da rigidez da estrutura da impressora e do peso da hotend. Uma estrutura menos robusta e leve implicará o uso de velocidades de mudança de direção mais baixas e curvas de aceleração e desaceleração mais lentas, uma vez que sua capacidade de absorver inércias será menor, o que implicará em velocidades mais baixas e tempos de impressão mais longos. A única maneira de reduzir a inércia é reduzir a velocidade ou o peso.

Imagem 7: Efeito de vibrações causadas por inércia na qualidade da impressão. Fonte: 2Dprinterwiki.com

E é aqui que os sistemas Bowden jogam com vantagem. Fixando a extrusora, que é a parte mais pesada, e movendo apenas a hotend, a inércia é bastante reduzida. Isso permite que as impressoras 3D com sistemas Bowden usem velocidades de impressão significativamente mais altas do que aquelas com um sistema direto, sem sacrificar a qualidade de impressão.

Escolha entre um sistema Bowden e um sistema direto.

A escolha entre um sistema direto e a Bowden dependerá basicamente da velocidade da impressão ter precedência ou da versatilidade e facilidade do uso de novos materiais.

Se você deseja produzir a maioria das peças no menor tempo possível e, em geral, apenas poucos materiais e materiais rígidos, como PLA ou PETG, são usados, uma impressora com o sistema Bowden será a melhor solução.

Por outro lado, se a prioridade é usar materiais técnicos e elásticos e obter a melhor qualidade possível ao custo de sacrificar a velocidade de impressão, um sistema de extrusão direta será a opção ideal.

La única forma de reducir la inercia es reducir la velocidad o el peso. CON RESPETO, hay otro factor que tu mism@ comentas, la rigided de la estructura de la impresora, y es muy simple de reforzar en la mallorría de los casos. me gusto.

Hola Albert, Muchas gracias por tu comentario. Aunque muchas veces podemos cometer errores y tratamos de corregirlos en cuanto nos los hacéis llegar, en nuestros posts también nos gusta ser rigurosos con los conceptos físicos y técnicos. La inercia o masa inercial de un cuerpo es una propiedad física de los cuerpos en movimiento que se define como la derivada temporal del producto de la masa por la velocidad de dicho cuerpo (respecto a un sistema de referencia inercial). Estrictamente hablando la única forma de reducir la inercia de un cuerpo en movimiento es reducir una de estas dos variables. Otra cosa distinta es que una estructura más estable o con mayor rigidez absorba mejor las vibraciones y transmita y amortigüe mejor los esfuerzos derivados de este fenómeno, como también comentamos en este post. Una mejor estructura permite absorber mejor las vibraciones y por tanto soportar masas inerciales mayores, pero no afecta de ningún modo al valor de la masa inercial del cabezal.

Hola, super interesante. Muyyy buen artículo. Soy pollo en esto, llevo unos pocos meses. Hay una cosa que no me queda clara al final.. Decís que para piezas en mucha cantidad primando velocidad es mejor bowden.. Pero.. No requiere retracciones mas largas y por lo tanto más tiempo que extrusión directa? Realmente no me queda claro el último apartado.. Pq si que entiendo que para materiales varios.. Y entre ellos flexibles. Extrusión directa es mejor..

Hola, Carlos. Lo explicamos en el apartado "inercias". En el extrusor directo, el extrusor y el hotend van unidos, mientras que en el de tipo Bowden el extrusor queda fijo mientras que el hotend es que realiza los movimientos. Así, la masa en movimiento es mayor en el extrusor directo y se generan más fuerzas inerciales que pueden llegar a interferir en la calidad de impresión si se imprime a velocidades muy altas.

Hola,, muy bueno y claro el articulo, me quitaste algunas dudas que tenía. Felicitaciones. Te hago una consulta en cuanto a las velocidades de retracción en extrusión directa, entre qué valores oscila aproximadamente? porque hice el cambio de una cr10s pro, manteniendo el extrusor y hotend originales, y no puedo conseguir eliminar los hilitos. Sé que la no es la idea hacer ste tipo de consultas pero ya no se qué hacer. Muchas gracias