A isotropia nos materiais é uma qualidade que define a uniformidade de suas propriedades, independentemente da direção em que são medidas.

Em geral, a maioria dos termoplásticos é considerada material isotrópico. Devido à sua natureza e a coesão entre as cadeias poliméricas que as compõem é uniforme em todas as direções, suas propriedades mecânicas também são uniformes.

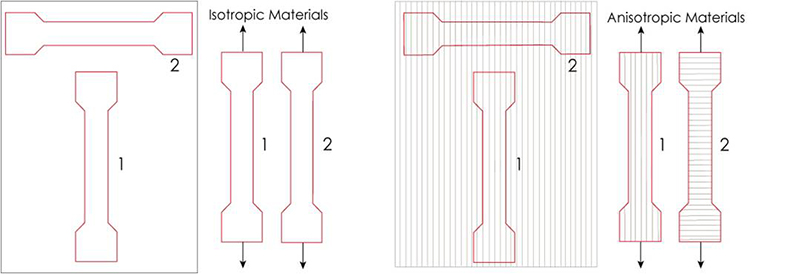

O fato de um material ser isotrópico não implica que todas as peças feitas com esse material mantenham essa qualidade. Em muitas ocasiões, o método de moldagem ou fabricação pode fazer com que uma peça seja anisotrópica ou ortotrópica, apesar de sua matéria-prima ter isotropia.

Por exemplo, uma peça feita de termoplástico reforçado com fibra. Na matriz plástica, as fibras são orientadas aleatoriamente e uniformemente, mantendo assim a isotropia do material. No entanto, se uma parte deste material for fabricada usando métodos mecânicos de estiramento, as fibras podem ser reorientadas dentro da matriz em uma direção preferida e fazendo com que o material se torne anisotrópico. Às vezes, durante o processo de injeção termoplástica ou na cura de resinas, são geradas tensões internas que podem fazer com que o material reduza seu grau de isotropia.

Às vezes, essa anisotropia é uma decisão de engenharia que leva em consideração as cargas que a peça suportará e procura melhorar seu desempenho ou otimizar a relação peso / resistência. É o caso, por exemplo, de compósitos reforçados com fibra, nos quais malhas de fibra orientada são frequentemente usadas para melhorar as propriedades em uma determinada direção.

Imagem 1: Material isotrópico e anisotrópico. Fonte: Instron

Mas, que acontece quando essa anisotropia é uma conseqüência não intencional, produto do método de formação ou fabricação? Nesse caso, se as cargas que atuarão sobre a peça não forem uniformes e soubermos bem como a isotropia da peça varia após sua fabricação, podemos adaptar sua orientação durante o processo de moldagem para que a direção preferida coincida com a direção da carga. Isso complica muito as tarefas de design e fabricação, mas pode ser um obstáculo que pode ser recuperado.

No entanto, quando não sabemos a priori em que direção as cargas atuarão sobre uma peça, o fato de suas propriedades não serem uniformes em todas as direções pode representar um grande problema. Primeiramente, as propriedades em todas as direções devem ser testadas e os valores mais baixos, como a resistência da peça, devem ser considerados. Segundo, é muito mais difícil determinar quando essa peça falhará, pois a vida útil quando as cargas agem na direção mais favorável pode ser muito maior do que quando agem na direção menos favorável.

É por isso que, quando se trata de peças que precisam cumprir uma função mecânica ou estrutural, o controle da isotropia é de grande importância.

Isotropia na impressão 3D

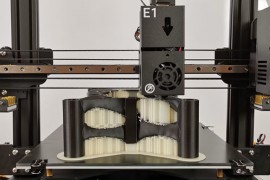

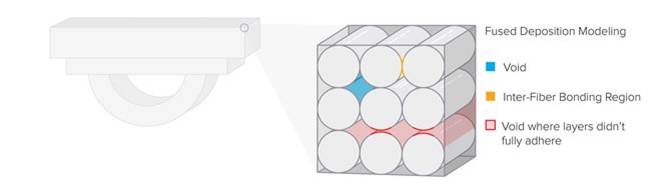

Um dos métodos de fabricação nos quais a isotropia é claramente afetada é a impressão 3D FDM. Este método de fabricação é baseado na formação da peça camada por camada extrudindo um fio de polímero derretido.

É precisamente por esse motivo que, no nível de sua microestrutura, as peças impressas com FDM são estruturas microporosas. Isso implica que a seção real da peça varia em cada direção em relação à seção aparente que podemos medir no nível macroscópico. Além disso, outro fator entra em jogo: a coesão entre as camadas, que nem sempre ocorre de maneira ideal e reproduzível.

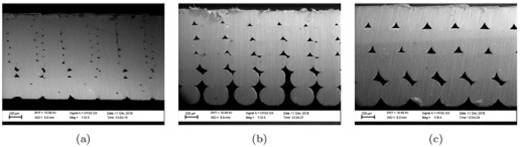

Imagem 2: Microestrutura de uma impressão 3D FDM. Fonte: Formlabs.

Devido a essa incompatibilidade entre as seções reais da peça e as seções aparentes, o módulo aparente ao testar a peça nos três eixos também varia.

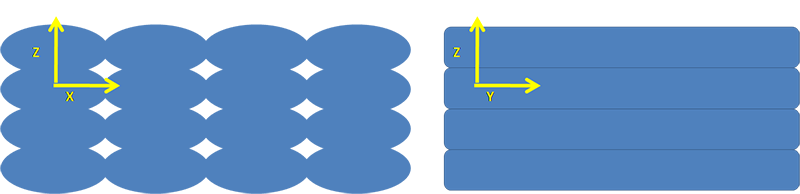

Por exemplo, se testarmos um cubo de 1 cm3, veremos que o módulo de elasticidade é diferente nos três eixos. Isso ocorre porque ao calcular E = (F⁄S) / (∆L⁄L) onde S é a seção da peça, estamos tomando como seção 1 cm2 para os três eixos, quando a seção real varia de um eixo para outro como visto na imagem 3.

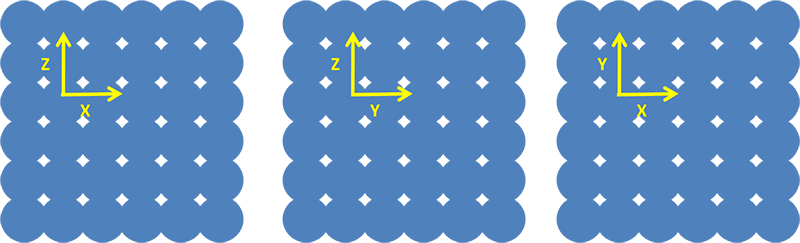

Imagem 3: Seções de uma peça impressa com 100% de preenchimento e todas as camadas voltadas para a mesma direção.

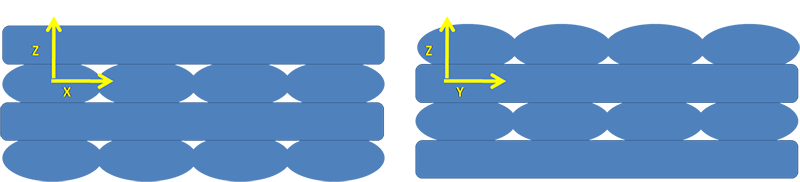

Poderíamos minimizar esse efeito variando a direção da impressão em cada camada. Orientando as camadas a 90º, como mostrado na figura 4, podemos obter peças ortotrópicas nos eixos X e Y, embora a anisotropia permaneça no eixo Z.

Imagem 4: Seções de uma peça impressa com 100% de preenchimento e cada camada orientada a 90º em relação à anterior.

Em teoria, se variarmos cada camada por um ângulo pequeno, em peças grandes compostas por um grande número de camadas sobrepostas, poderíamos obter isotropia planar no plano XY, mas ainda não atingiríamos uma isotropia completa.

Poderíamos tentar obter as seções reais das peças e, assim, prever suas propriedades teóricas em cada direção, no entanto, na prática, as impressoras FDM não são suficientemente precisas para obter estruturas homogêneas e reproduzíveis, como mostra a imagem 5 .

Imagem 5: Seções de peças impressas com camadas de 0,1, 0,2 e 0,3 mm. Fonte: S. Garzon-Hernandez et al. Materials and Design 188 (2020) 108414

Por tudo isso, é muito difícil prever o comportamento mecânico de uma peça impressa em FDM.

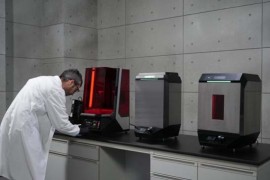

No entanto, esse fenômeno não é universal na impressão 3D. Outras tecnologias, como a impressão 3D SLA e a impressão 3D SLS, produzem peças com alta isotropia.

Na impressão de SLA, as peças são formadas pela fotopolimerização de uma camada de resina por camada. Isso implica que as peças são completamente densas e, portanto, sua seção aparente e real é a mesma. Além disso, a coesão entre moléculas é formada por ligações químicas e homogeneamente ao longo da peça.

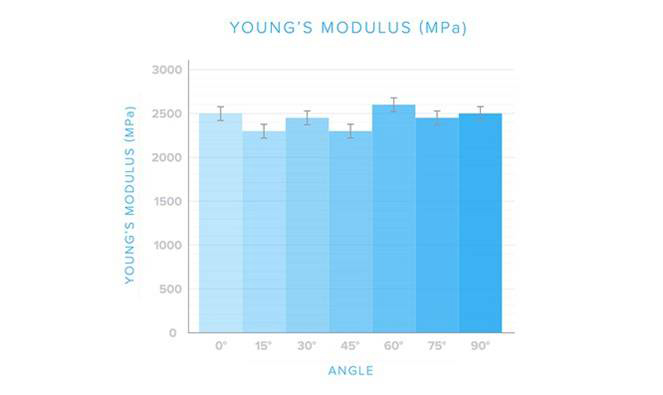

Imagem 6: Módulo de Young de uma peça impressa pelo SLA, medido em diferentes ângulos. Fuente: Formlabs

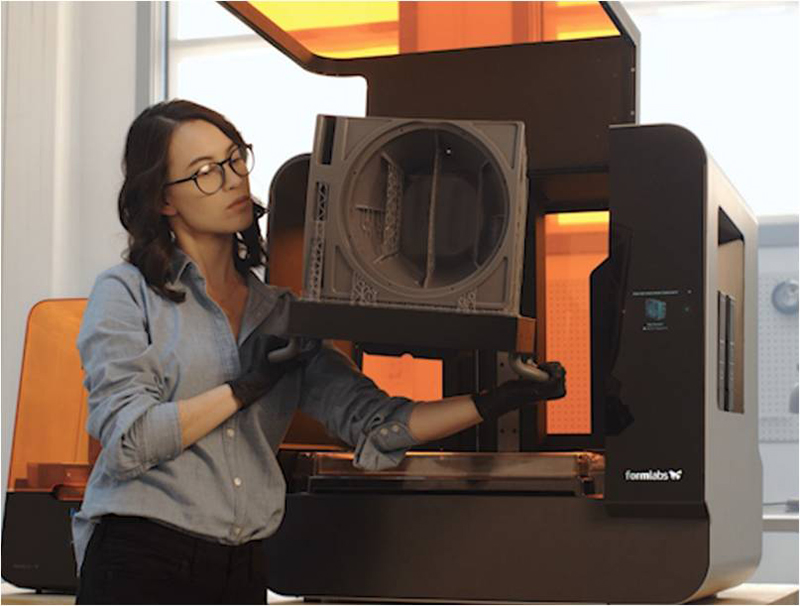

Apesar de tradicionalmente as resinas SLA não serem consideradas para aplicações técnicas devido às suas propriedades mecânicas fracas, nos últimos anos houve um salto significativo no desenvolvimento de resinas com propriedades mecânicas e térmicas compatíveis com os requisitos mais exigentes. É o caso das resinas de engenharia da Formlabs, que juntamente com a impressora Form 3L, capaz de produzir peças de até 335x200x300 mm, formam o conjunto perfeito para muitas aplicações que exigem peças isotrópicas com altas propriedades mecânicas.

Imagem 7: Impressora Form 3L. Fonte: Formlabs

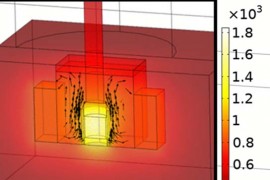

No entanto, apesar da inovação no desenvolvimento de materiais técnicos para SLAs, a tecnologia que garante melhores resultados para aplicações técnicas é a impressão 3D SLS.

Esta tecnologia é baseada na camada de sinterização por camada de micropartículas poliméricas. O resultado são peças com características ideais para aplicações de engenharia: possuem elevada isotropia, alta precisão dimensional e podem ser impressas sem suportes, permitindo geometrias altamente complexas e até impressão de mecanismos móveis já montados.

As peças produzidas pela impressão SLS são porosas, no entanto, diferentemente das produzidas pela FDM, sua porosidade é homogênea e não depende da orientação da peça durante a impressão, como pode ser visto na Figura 8.

Imagem 8: Microestrutura interna de uma peça impressa em SLS.

Isso os faz ter uma alta isotropia, pois, embora suas seções reais e aparentes não sejam as mesmas, elas permanecem constantes em todas as direções.

É por isso que, embora as propriedades mecânicas das peças impressas pelo SLS sejam diferentes das do material de partida, elas são constantes, independentes da orientação da peça e podem ser facilmente determinadas, o que simplifica os cálculos de engenharia e permite determinar com baixas margens de erro a resistência e a vida útil dos componentes fabricados com esta tecnologia.

Além disso, a impressão SLS permite o uso de polímeros técnicos amplamente utilizados no setor industrial, como nylon 11, nylon 12 ou mesmo elastômeros termoplásticos, como TPE e TPU.

É o caso de impressoras 3D como a Lisa Pro, uma impressora com excelente relação custo / benefício, capaz de produzir peças de alta qualidade em materiais como a poliamida 11, graças à sua capacidade de imprimir em uma atmosfera de nitrogênio.

Video 1: Video Lisa Pro. Fonte: Sinterit

Quando se trata de produzir peças por impressão 3D que precisam atender a certos requisitos mecânicos, deve-se considerar não apenas as propriedades do material de partida, mas também a tecnologia pela qual ele será fabricado. Embora a tecnologia FDM seja provavelmente a mais versátil na escolha de materiais técnicos, o fato de as peças impressas terem uma isotropia muito baixa pode ser um grande problema difícil de superar em muitos casos. A orientação da peça durante a impressão, a seleção de padrões de preenchimento e uma boa compreensão de onde e sob quais condições a peça funcionará são fatores críticos na produção de componentes técnicos usando a impressão 3D FDM. Isso significa que o design e a produção de peças usando essa tecnologia é talvez o mais complexo, apresentando limitações significativas.

Muitas dessas limitações desaparecem com a impressão SLA e SLS. A possibilidade de obter peças de porosidade densa ou homogênea, com alta isotropia e a disponibilidade de materiais técnicos com boas propriedades mecânicas, os tornam uma alternativa promissora para as aplicações em que a impressão 3D FDM não é adequada.

Além disso, a possibilidade de imprimir peças sem a necessidade de suportes pré-montados e mecanismos móveis, torna a impressão SLS a tecnologia ideal, reduzindo e simplificando o pós-processamento de peças.