O mundo da fabricação de protótipos em ligas metálicas e de fabricação de pequenas séries avançou muitíssimo graças à tecnologia de impressão em 3D. Não obstante, há algumas técnicas tradicionais que não desapareceram, mas sim evoluído.

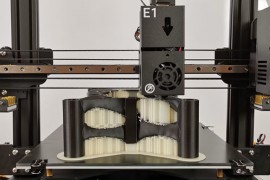

É o caso da fabricação à cera perdida, uma técnica milenar que evoluiu de ter que fazer um original em cera de forma mais ou menos artesanal, a fazer formas ligeiros para a cera e poder fabricar séries curtas, até finalmente poder fabricar peças em impressoras 3D de resina, como a Form 2 e a resina Castable, ou en impressoras 3D FDM com materiais especializados para a cera perdida (MoldLay) que revolucionaram o mercado como o PolyCast, graças à sua alta precisão e acabamento superficial excelente.

Vídeo 1: Fabricação de peças por cera perdida usando PolyCast. Fonte: Polymaker

Voltando aos inícios da impressão 3D, encontramo-nos com o PLA, um material barato e utilizado por quase todas as impressoras 3D, incluídas as domésticas, capaz de fabricar a peça original que depois se introduz em uma massa de areia e aglutinante para conformar uma forma ao aquecer no forno.

Há alguns anos (2015), quando esta técnica não era ainda de uso comum, ennomotive, uma plataforma de inovação com uma comunidade global de engenheiros, lhes pediu a estes, a requisito de um cliente, que propusessem uma forma inovadora, mais rápida e barata, de fazer os seus protótipos em ligas de titanio para o mundo da aviação, e a ser possível, fabricar também séries curtas, plenamente funcionais, sem o custo económico e de tempo que levava o processo tradicional de fabricação de formas metálicos para a injeção ou fundição de peças.

Naquele tempo, um dos engenheiros da comunidade, procedente da faixa de Gaza, que tinha desenvolvido os seus estudos de engenharia em EEUU e cujo projeto final de carreira tinha versado sobre esta técnica de impressão 3D em PLA e fabricação com o método da cera perdida o propôs como solução. Conhecia bem as suas virtudes.

O cliente, incrédulo ante uma solução que lhe poupava meses e muitos milhares de euros, e que não fosse utilizada ou proposta por algum dos milhares de engenheiros que tinha a companhia, comentou: "A peça assim fabricada cumpre com os estritos standards do regulamento aéreo?" A resposta foi devastadora: "sim, e além disso há quem está a começar a utilizá-la, e podemos pôr-te em contacto com quem pode-ta fabricar, demorará 3 dias mais transporte".

Naquele momento as impressoras 3D que podiam fazer peças metálicas, o faziam ainda com só algumas poucas ligas, não conseguiam os acabamentos necessários, nem as mesmas especificações técnicas de uma peça fabricada por moldo (e centrifugação, ou vazio em caso necessário), aparte de ser lentas e caras.

Mas a tecnologia segue a sua evolução, e as propriedades técnicas das peças fabricadas melhoraram, bem como o seu custo e o número de ligas que estão disponíveis. Não obstante, a tecnologia da cera perdida segue ainda plenamente vigente e evoluindo apoiando na impressão 3D FDM, pelo que embora a tecnologia DMLS avançou muito, qual seria agora a recomendação dos engenheiros da comunidade se se voltasse a perguntar em ennomotive.com?

Pois a resposta é que varia, e muito, segundo a peça, requisitos técnicos, dimensionais, materiais etc.., e bem poderia passar que ao evoluir as formas de fabricação, algum dos engenheiros recomendasse: "Modifica o desenho" ou "Muda de material", como já o fizeram a primeira vez, perguntando por que essa peça se fazia em uma liga de titanio e não em algum tipo de resina que podia cumprir com as especificações técnicas demandadas.

Por isso há uma série de recomendações à hora de eleger a tecnologia de fabricação, mas é o olho experiente do engenheiro desenhador, que conhece bem estas técnicas (e olho porque melhoram todos os dias) o que podem acertar com a melhor combinação qualidade/custo.

- Neste momento as duas técnicas conseguem acabados superficiais muito similares, destacando uma ou outra em função da qualidade do processo e do material. Por exemplo existem impressoras DMLS que oferecem grande qualidade superficial mas também existem filamentos para a impressão 3D FDM (PolyCast) que conseguem um acabamento totalmente liso e suave.

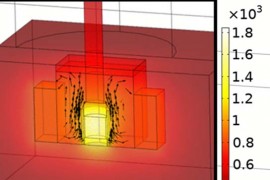

- Ao igual que com o acabamento superficial, com a precisão geométrica o debate está bastante empatado, sendo verdadeiro que com a tecnologia DMLS se conseguem peças finais com uma precisão maior, de 0.1mm±0.3%.

- Quanto a tamanhos, podem-se imprimir peças grandes à cera perdida, de 2 m por exemplo, enquanto com DMLS costumam ser mais pequenas, conquanto depois podem-se unir, chegando ao tamanho necessário.

- Onde si toma vantagem a cera perdida é podendo eleger o material que se deseje, sem limites, enquanto o catalogo de materiais para DMLS, embora vai aumentando, é limitado.

- Por contra, a tecnologia DMLS permite formas geométricas mais complexas (por exemplo, estruturas internas) e paredes mais delgadas, que não o permite a tecnologia de cera perdida, que admite geometria complexas mas com um limite.

- O DMLS permite imprimir diferentes componentes ao mesmo tempo, integrados na mesma peça (embora este não era o caso).

- Mas se tem-se em quanta rapidez e custo, algo fundamental para a indústria, por enquanto é favorável à cera perdida, por isso continua a ser muito utilizada na indústria aeronáutica; embora os rápidos progressos da tecnologia DMLS faz com que acerque-se e que a cada dia seja mais empregada na indústria.

De modo que na peça que mencionada anteriormente, dado que a sua geometria não era excessivamente complicada, e o material era uma liga especial, para a fabricação de séries curtas, provavelmente voltar-se-ia a optar pela cera perdida, sobretudo agora que existem materiais para a impressão 3D FDM como o PolyCast, um filamento desarrollado exclusivamente para a fabricação por cera perdida. Embora pára quando leia este artigo pode que as tornas mude. Voltaremos a perguntar à comunidade de engenheiros? ou estaremos ao tanto do último em impressão 3D?

O desenvolvimento de materiais e tecnologias é tão rápido que fazem uma solução aceitada como válida hoje mesmo, esteja defasada em menos de 5 anos. O ritmo frenético dos avanços na fabricação aditiva é imparável.

Artigo em colaboração com ennomotive.

Gostaria de receber notícias sobre impressão 3d

Bom dia lucia, Você pode assinar nossa newsletter nesta mesma página. Digite seu email no apartado "Queres receber artigos como este no teu e-mail" e pressione o botão "Subscrever-me". A partir desse momento, você receberá nossos artigos e newsletter em seu e-mail.