Première ligne de défense contre la propagation du COVID-19, le masque de protection, un dispositif simple conçu pour protéger contre l'inhalation et la transmission d'agents infectieux.

Depuis le début de la pandémie mondiale, l'utilisation de masques faciaux est une nécessité et, dans de nombreux cas, une obligation, mais pour tout le bien qu'ils ont fait, leur élimination représente un défi écologique monumental qui a été largement ignoré au profit de préoccupations plus immédiates. On estime qu'environ 129 milliards de masques ont été utilisés chaque mois dans le monde, la plupart ayant été conçus pour un usage unique. L'atténuation de l'impact de ces équipements de protection individuelle (EPI) sur notre environnement est un défi de grande envergure, car les masques peuvent mettre plus de 400 ans à se décomposer.

Selon la Conférence des Nations unies sur le commerce et le développement, environ 75 % des masques et autres déchets liés aux pandémies finiront dans des décharges ou flotteront dans nos océans. Comme ils ne peuvent être incinérés ou recyclés par les systèmes traditionnels, que sommes-nous censés en faire exactement ?

Une équipe de recherche de l'université de Bristol, en Angleterre, semble avoir trouvé la solution. L'idée derrière cette initiative est de collecter des masques chirurgicaux et de les transformer en matériau d'impression 3D, à savoir en filament.

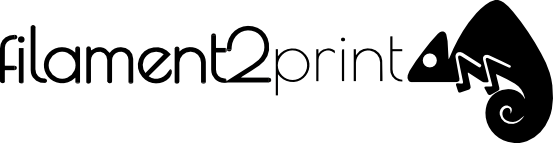

Lors des premiers tests, l'équipe a contacté un fabricant d'EPI qui a fourni gratuitement 1 kg de masques défectueux en polypropylène de type IIR. Les masques étaient des produits chirurgicaux certifiés conformes aux normes EN14683 : 2019 Type IIR.

Image 1 : Masques prêtés pour le projet. Source : Université de Bristol.

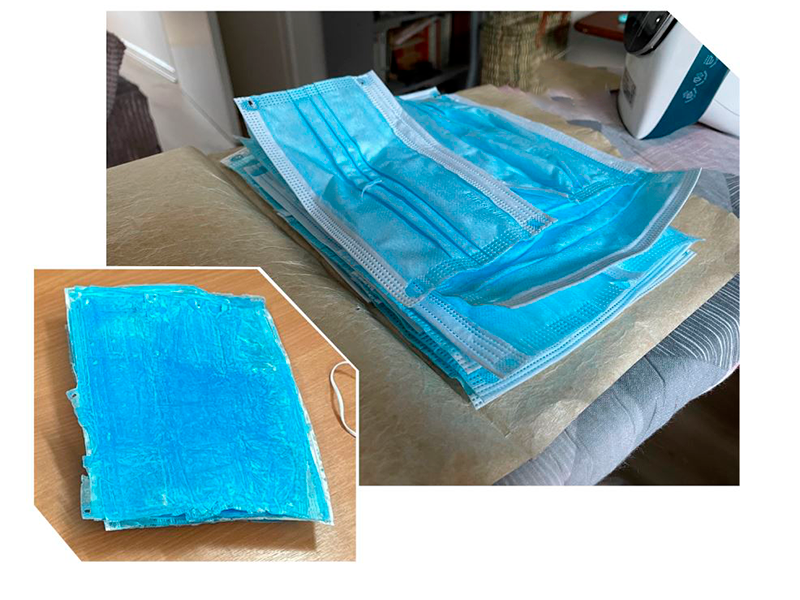

La première étape du processus, après avoir retiré les bandes élastiques des oreilles et toute feuille de métal qui pourrait se trouver dans le nez, consiste à chauffer une pile de masques entre deux morceaux de papier anti-adhésif avec un fer à repasser.

Image 2 : Masques transformés en feuilles. Source : Université de Bristol.

Cela les fait fondre en une feuille solide qui est beaucoup plus facile à travailler et empêche l'obstruction de la machine à meuler. Les feuilles ainsi obtenues sont passées dans un mélangeur pour produire de fines granules de polypropylène bleu qui conviennent au processus d'extrusion.

Image 3 : Pellets résultantes. Source : Université de Bristol.

Avant de passer à l'étape suivante, il est nécessaire de préciser que les masques sont soumis à des températures élevées que les chercheurs jugent suffisantes pour tuer les éventuelles bactéries COVID-19 et désinfecter le matériau. Cependant, ceux qu'ils ont utilisés dans le cadre du projet n'avaient pas été utilisés auparavant.

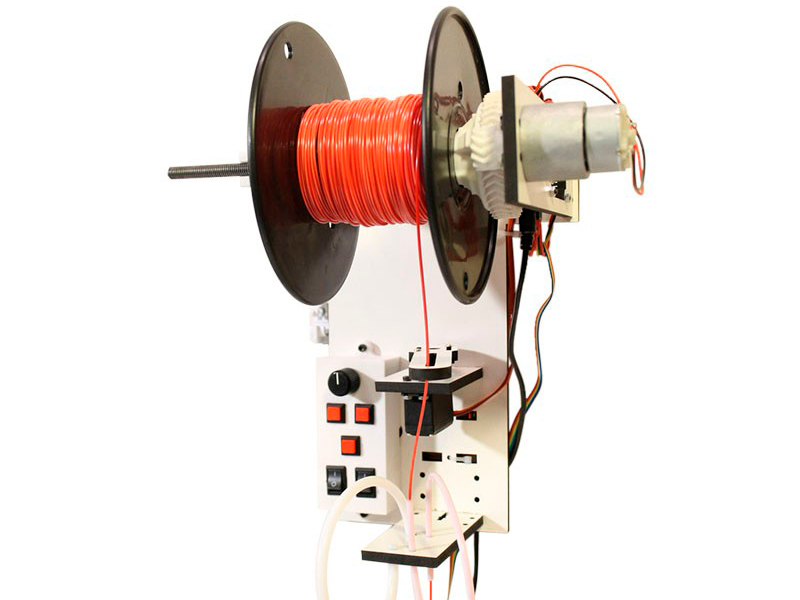

Au cours de la troisième étape, les granulés se retrouvent dans la machine (une tréfileuse) qui les transforme en filaments. Pour convertir le matériau du masque en filament nécessaire à une imprimante 3D, les chercheurs ont utilisé Filastruder, un produit open source qui évolue constamment grâce à la communauté d'utilisateurs qui partagent leurs conceptions et leurs configurations.

Image 4 : Filastruder. Source : Filastruder.

Le Filastruder est capable de produire du filament à la demande dans la couleur et la taille appropriées pour tout projet 3D. Son fonctionnement est simple, il suffit de régler la température d'extrusion souhaitée, d'attendre qu'elle soit atteinte dans l'extrudeur, d'ajouter les granulés et les colorants dans la trémie choisie (il peut même s'agir d'une bouteille en plastique) et de mettre en marche le moto-réducteur pour lancer l'extrusion. Pour réaliser l'enroulement du filament et faciliter son traitement ultérieur avec une imprimante 3D, l'idéal est d'utiliser le Filawinder, conçu spécialement pour les utilisateurs de Filastruder, qui enroule automatiquement le filament sortant de la machine à tréfiler.

Image 5 : Filawinder. Source : Filastruder.

Il est conseillé de placer le Filastruder à une hauteur de 1.5 m et de laisser le filament pendre de là, afin qu'il refroidisse avant de toucher le sol. Il ne doit pas être placé dans un endroit où il y a des courants d'air, car ceux-ci feraient osciller et déformer le filament.

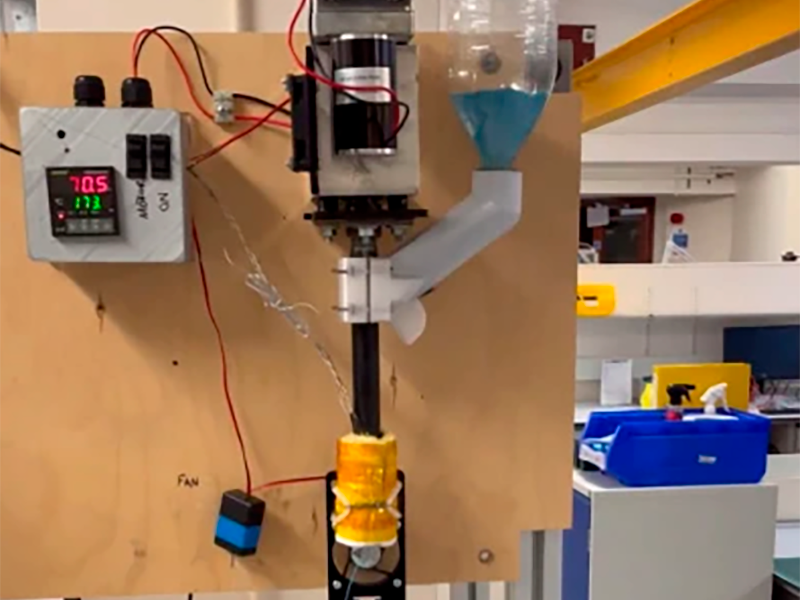

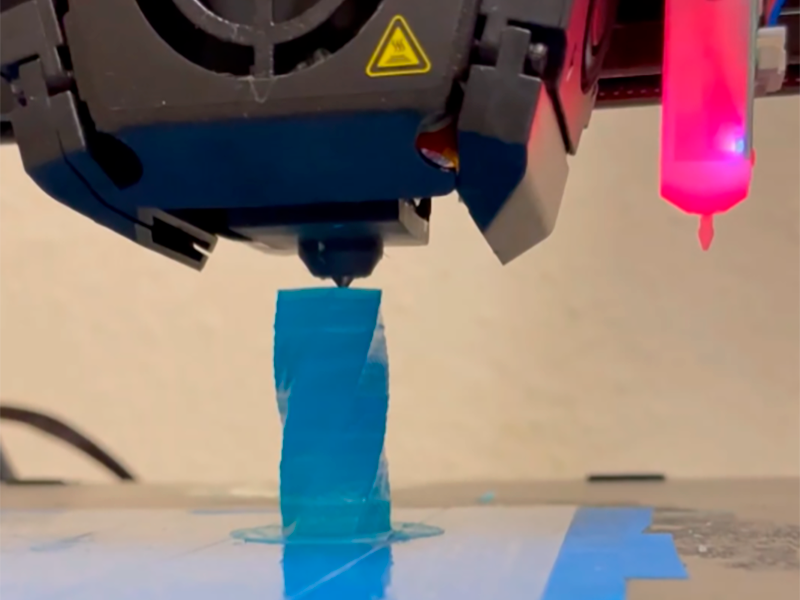

Dans ce cas, l'équipe a choisi de monter la machine verticalement et d'imprimer une trémie pour travailler dans cette position. La buse atteint 170 ºC et les granulés qui la traversent deviennent des filaments. L'équipe note que lors du premier test, le filament n'avait qu'un diamètre moyen de 1.5 mm, mais les résultats indiquent qu'avec un raffinement supplémentaire, il sera possible d'atteindre le diamètre standard de 1.75 mm, dans une tolérance raisonnable. Ils modifient donc la buse (elle a été percée de 1.75 mm à 1.9 mm) et développent un mécanisme d'alimentation plus puissant pour se rapprocher du diamètre cible. Néanmoins, en activant le multiplicateur d'extrusion dans le logiciel de découpage, l'équipe a pu imprimer avec succès des objets à l'aide du mince filament de polypropylène.

Image 6 : Montage vertical. Source : Université de Bristol.

Le polypropylène (PP) est réputé pour être difficile à imprimer en 3D, car il n'adhère pas bien aux surfaces d'impression courantes. Cependant, il présente une bonne adhérence entre les couches. L'astuce employée par ces scientifiques a consisté à utiliser un ruban adhésif transparent normal sur la base, car il est souvent aussi en PP. Grâce à cette méthode, il a été très facile d'imprimer en 3D avec leur stock rudimentaire limité de filament sur une machine d'impression 3D à bas prix. Il s'ensuit que les problèmes actuels résident dans la production du filament et non dans l'impression 3D avec celui-ci.

Image 7 : Pièce résultante. Source : Université de Bristol.

Le filament obtenu, qui est enroulé, atteint 7 mètres de long. Le morceau de matériau que l'on peut voir sur les images fournies par l'Université de Bristol est le résultat de la transformation de moins d'un tiers d'un masque entier en filament.

Ayant obtenu ce résultat, les chercheurs se penchent maintenant sur de nouveaux défis, comme la possibilité de traiter des matériaux mixtes en traitant le masque et les poignées dans le même processus. Ils se demandent également si ce travail peut être automatisé à grande échelle ou si les universités seraient en mesure de créer leur propre économie circulaire et de superviser la distribution, la collecte et le recyclage des EPI.

Des projets comme celui de l'université de Bristol existent également en Espagne.

Par exemple, un groupe de scientifiques de l'Universitat Politècnica de Catalunya (UPC) a mis au point un système permettant de concevoir un masque créé à partir de masques anti-covirus usagés. Le masque est composé de couches de fibres de polypropylène recyclées provenant de masques chirurgicaux mis au rebut et correctement stérilisés. Une couche protectrice de nanoparticules d'oxyde d'argent et de cérium est également incluse, en raison de leur fonction antivirale et antibactérienne. L'objectif est d'obtenir un produit qui soit à la fois protecteur, fonctionnel, innovant et durable. Le recyclage des masques usagés et mis au rebut commence par leur stérilisation en autoclave. Le matériau est ensuite granulé de manière à obtenir des granulés de polypropylène qui seront ensuite transformés et utilisés pour créer un filament plastique qui, à l'aide d'une imprimante 3D, donnera naissance à un nouveau masque. Un revêtement protecteur à base d'ions d'oxyde de cérium et d'argent peut être appliqué sur le masque imprimé, ce qui augmente sa protection antibactérienne. En plus d'être réutilisables, les masques produits de cette manière peuvent également être recyclés en nouveaux masques, ce qui réduit au minimum la production de déchets.

Dans le cas de FILMA, une équipe composée de 4 jeunes, ils ont imaginé un projet de recyclage de masques chirurgicaux qui vise à leur donner une seconde vie en les transformant en filament pour imprimantes 3D pouvant être utilisé pour créer de nouveaux produits. Avant d'être transformés en filament, les masques subissent un traitement de désinfection. Les matériaux sont ensuite séparés et envoyés dans un broyeur qui les coupe en petits morceaux. Ces morceaux de plastique sont mélangés à des granulés de plastique et finalement introduits dans une extrudeuse qui fait fondre le plastique, formant ainsi le filament. En plus de leur propre production d'articles à partir du filament, ils conçoivent, avec d'autres marques, des processus, des campagnes et des produits durables pour introduire l'économie circulaire dans les entreprises et démontrer aux nouvelles générations leur engagement en faveur des changements nécessaires pour un avenir meilleur.