El mundo de la fabricación de prototipos en aleaciones metálicas y de fabricación de pequeñas series ha avanzado mucho gracias a la tecnología de impresión en 3D. No obstante, hay algunas técnicas tradicionales que no han desaparecido, pero sí evolucionado.

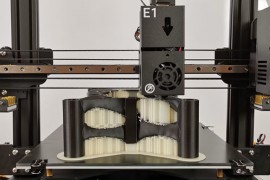

Este es el caso de la fabricación a la cera perdida, una técnica milenaria que evolucionó desde tener que hacer un original en cera de forma más o menos artesanal, a hacer moldes ligeros para la cera y poder fabricar series cortas, hasta finalmente poder fabricar piezas en impresoras 3D de resina, como la Form 2 y la resina Castable, o en impresoras 3D FDM con materiales especializados para la cera perdida (MoldLay) que han revolucionado el mercado como el PolyCast, gracias a su alta precisión y acabado superficial excelente.

Vídeo 1:Fabricación de piezas por cera perdida empleando PolyCast. Fuente: Polymaker

Volviendo a los inicios de la impresión 3D, nos encontramos con el PLA, un material barato y utilizado por casi todas las impresoras 3D (incluidas las domésticas), capaz de fabricar la pieza original que luego se introduce en una masa de arena y aglutinante para conformar un molde al calentarlo en el horno.

Hace algunos años (2015), cuando esta técnica no era todavía de uso común, ennomotive, una plataforma de innovación con una comunidad global de ingenieros, les pidió a estos, a requerimiento de un cliente, que propusieran una forma innovadora, más rápida y barata, de hacer sus prototipos en aleaciones de titanio para el mundo de la aviación, y a ser posible, fabricar también series cortas, plenamente funcionales, sin el coste económico y de tiempo que llevaba el proceso tradicional de fabricación de moldes metálicos para la inyección o colado de piezas.

En aquel entonces, uno de los ingenieros de la comunidad, procedente de la franja de Gaza, que había desarrollado sus estudios de ingeniería en EEUU y cuyo proyecto final de carrera había versado sobre esta técnica de impresión 3D en PLA y fabricación con el método de la cera perdida lo propuso como solución. Conocía bien sus virtudes.

El cliente, incrédulo ante una solución que le ahorraba meses y muchos miles de euros, y que no fuese utilizada o propuesta por alguno de los miles de ingenieros que tenía la compañía, comentó: “¿La pieza así fabricada cumple con los estrictos estándares de la normativa aérea?” La respuesta fue demoledora: “sí, y además hay quien está empezando a utilizarla, y podemos ponerte en contacto con quien te la puede fabricar, tardará 3 días más transporte”.

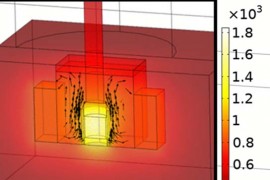

En aquel momento las impresoras 3D que podían hacer piezas metálicas, lo hacían todavía con solo algunas pocas aleaciones, no conseguían los acabados necesarios, ni las mismas especificaciones técnicas de una pieza fabricada por moldeo (y centrifugación, o vacío en caso necesario), aparte de ser lentas y caras.

Pero la tecnología sigue su evolución, y las propiedades técnicas de las piezas fabricadas han mejorado, así como su coste y el número de aleaciones que están disponibles. No obstante, la tecnología de la cera perdida sigue aún plenamente vigente y evolucionando apoyándose en la impresión 3D FDM, por lo que aunque la tecnología DMLS ha avanzado mucho, ¿cuál sería ahora la recomendación de los ingenieros de la comunidad si se volviera a preguntar en ennomotive.com?

Pues la respuesta es que varía, y mucho, según la pieza, requerimientos técnicos, dimensionales, materiales etc., y bien podría suceder que al evolucionar las formas de fabricación, alguno de los ingenieros recomendara: "Modifica el diseño" o "Cambia de material", como ya lo hicieron la primera vez, preguntando por qué esa pieza se hacía en una aleación de titanio y no en algún tipo de resina que podía cumplir con las especificaciones técnicas demandadas.

Por eso hay una serie de recomendaciones a la hora de elegir la tecnología de fabricación, pero es el ojo experto del ingeniero diseñador, que conoce bien estas técnicas (y ojo porque mejoran todos los días) el que puede acertar con la mejor combinación calidad/coste.

- En este momento las dos técnicas consiguen acabados superficiales muy similares, destacando una u otra en función de la calidad del proceso y del material. Por ejemplo existen impresoras DMLS que ofrecen gran calidad superficial pero también existen filamentos para la impresión 3D FDM (PolyCast) que consiguen un acabado totalmente liso y suave.

- Al igual que con el acabado superficial, con la precisión geométrica el debate está bastante empatado, siendo cierto que con la tecnología DMLS se consiguen piezas finales con una precisión mayor, de 0.1mm±0.3%.

- En cuanto a tamaños, se pueden imprimir piezas grandes a la cera perdida, de 2 m por ejemplo, mientras que con DMLS suelen ser más pequeñas, si bien luego se pueden unir, llegando al tamaño necesario.

- Donde sí toma ventaja la cera perdida es pudiendo elegir el material que se desee, sin límites, mientras que el catálogo de materiales para DMLS, aunque va aumentando, es limitado.

- Por contra, la tecnología DMLS permite formas geométricas más complejas (por ejemplo, estructuras internas) y paredes más delgadas, que no lo permite la tecnología de cera perdida, que admite geometría complejas pero con un límite.

- El DMLS permite imprimir distintos componentes a la vez, integrados en la misma pieza (aunque este no era el caso).

- Pero si se tiene en cuanta rapidez y coste, algo fundamental para la industria, de momento es favorable a la cera perdida, por eso sigue siendo muy utilizada en la industria aeronáutica; aunque los rápidos progresos de la tecnología DMLS hace que se acerque y que cada día sea más empleada en la industria.

Así que en la pieza mencionada anteriormente, dado que su geometría no era excesivamente complicada, y el material era una aleación especial, para la fabricación de series cortas, probablemente se volvería a optar por la cera perdida, sobre todo ahora que existen materiales para la impresión 3D FDM como el PolyCast, un filamento desarrollado exclusivamente para la fabricación por cera perdida. Aunque para cuando lea este artículo puede que las tornas hayan cambiado. ¿Volveremos a preguntar a la comunidad de ingenieros? ¿O estaremos al tanto de lo último en impresión 3D?

El desarrollo de materiales y tecnologías es tan rápido que hacen que una solución aceptada como válida hoy mismo, esté desfasada en menos de 5 años. El ritmo frenético de los avances en la fabricación aditiva es imparable.

Artículo en colaboración con ennomotive.

Gostaria de receber notícias sobre impressão 3d

Bom dia lucia, Você pode assinar nossa newsletter nesta mesma página. Digite seu email no apartado "Queres receber artigos como este no teu e-mail" e pressione o botão "Subscrever-me". A partir desse momento, você receberá nossos artigos e newsletter em seu e-mail.