Als erste Verteidigungslinie gegen die Ausbreitung von COVID-19 hat die Gesichtsmaske, ein einfaches Gerät zum Schutz vor dem Einatmen und der Übertragung von Infektionserregern, das Leben von Milliarden von Menschen auf der ganzen Welt beeinflusst.

Seit Beginn der weltweiten Pandemie war die Verwendung von Gesichtsmasken eine Notwendigkeit und in vielen Fällen sogar eine Verpflichtung. Doch so gut sie auch gewesen sein mögen, ihre Abschaffung stellt eine enorme ökologische Herausforderung dar, die zugunsten dringenderer Anliegen weitgehend ignoriert wurde. Schätzungen zufolge werden weltweit jeden Monat etwa 129 Milliarden Gesichtsmasken verwendet, von denen die meisten für den einmaligen Gebrauch konzipiert wurden. Die Verringerung der Auswirkungen dieser persönlichen Schutzausrüstung (PSA) auf unsere Umwelt ist eine große Herausforderung, da es über 400 Jahre dauern kann, bis sich die Masken zersetzen.

Nach Angaben der Konferenz der Vereinten Nationen für Handel und Entwicklung landen etwa 75 % der Masken und anderer pandemiebedingter Abfälle auf Mülldeponien oder in unseren Ozeanen. Da sie nicht verbrannt oder durch herkömmliche Systeme recycelt werden können, was genau sollen wir mit ihnen tun?

Ein Forscherteam an der Universität Bristol in England scheint die Lösung gefunden zu haben. Die Idee hinter der Initiative ist es, chirurgische Masken zu sammeln und sie in 3D-Druckmaterial, nämlich Filament, umzuwandeln.

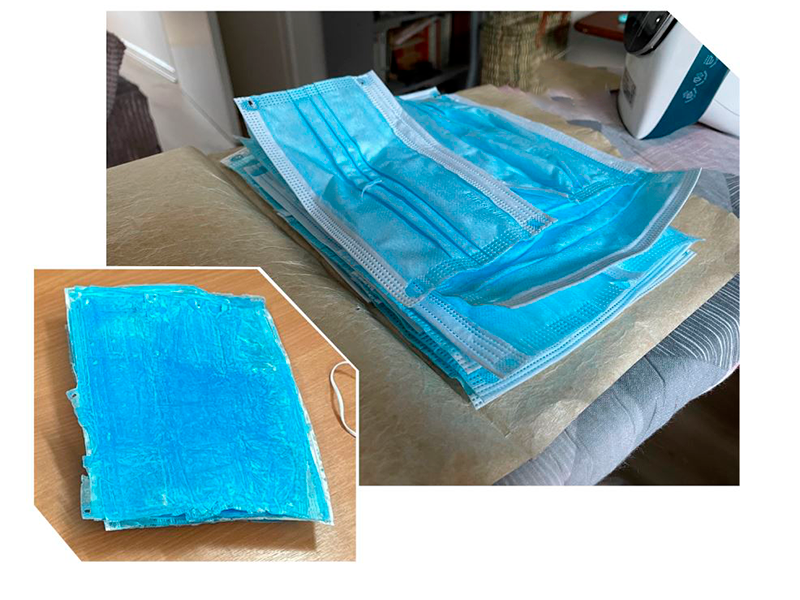

Für die ersten Tests wandte sich das Team an einen PSA-Hersteller, der kostenlos 1 kg defekte Masken (lose oder fehlende Nasenstäbchen) aus Polypropylen vom Typ IIR zur Verfügung stellte. Bei den Masken handelte es sich um zertifizierte chirurgische Produkte, die der Norm EN14683: 2019 Typ IIR entsprachen.

Bild 1: Für das Projekt bereitgestellte Masken. Quelle: Universität von Bristol.

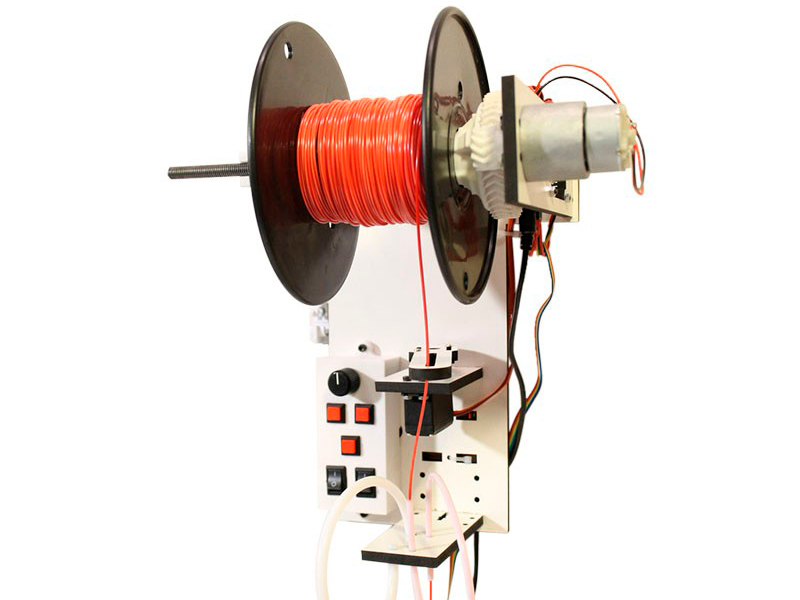

Nach dem Entfernen der Gummibänder von den Ohren und der Metallfolie, die sich möglicherweise in der Nase befindet, wird zunächst ein Stapel Masken zwischen zwei Stücken Antihaftpapier mit einem Bügeleisen erhitzt.

Bild 2: Aus Masken werden Blätter. Quelle: Universität von Bristol.

Dadurch schmelzen sie zu einer festen Platte, die viel leichter zu bearbeiten ist und das Verstopfen der Schleifmaschine verhindert. Die so entstandenen Platten werden durch einen Mischer geleitet, um ein feines Granulat aus blauem Polypropylen herzustellen, das für das Extrusionsverfahren geeignet ist.

Bild 3: Das Ergebnis sind Pellets. Quelle: Universität von Bristol.

Bevor wir zum nächsten Schritt übergehen, muss geklärt werden, dass die Masken hohen Temperaturen ausgesetzt werden, die die Forscher für ausreichend halten, um mögliche COVID-19-Bakterien abzutöten und das Material zu desinfizieren. Die in dem Projekt verwendeten waren jedoch zuvor nicht verwendet worden.

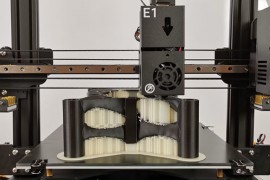

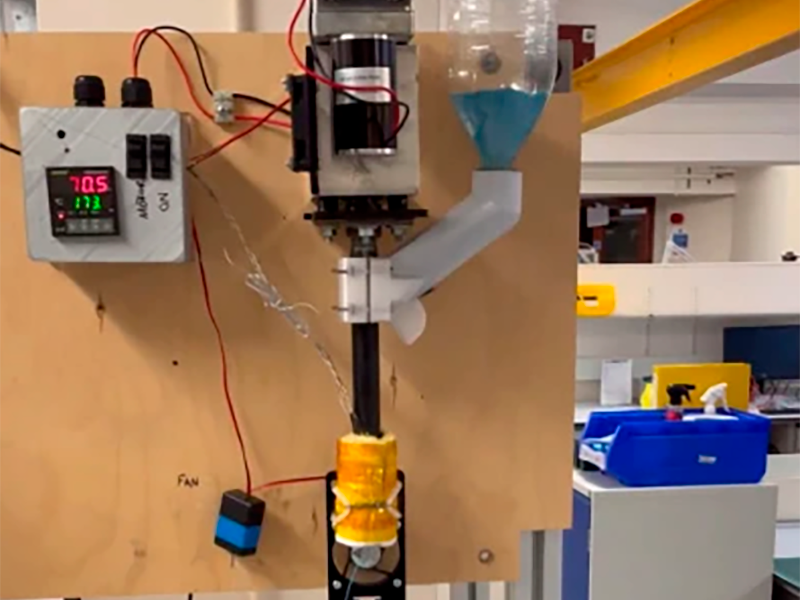

Im dritten Schritt gelangen die Pellets in die Maschine (eine Drahtziehmaschine), die sie zu Filamenten verarbeitet. Um das Maskenmaterial in das für einen 3D-Drucker benötigte Filament umzuwandeln, verwendeten die Forscher Filastruder, ein Open-Source-Produkt, das dank der Nutzergemeinschaft, die ihre Entwürfe und Konfigurationen mitteilt, ständig weiterentwickelt wird.

Bild 4: Filastruder. Quelle: Filastruder.

Der Filastruder ist in der Lage, auf Anfrage Filament in der richtigen Farbe und Größe für jedes 3D-Projekt herzustellen. Die Bedienung ist einfach: Stellen Sie die gewünschte Extrusionstemperatur ein, warten Sie, bis sie im Extruder erreicht ist, geben Sie das Granulat und die Farbstoffe in den gewählten Trichter (es kann auch eine Plastikflasche sein) und schalten Sie den Getriebemotor ein, um die Extrusion zu starten. Um das Aufwickeln des Filaments durchzuführen und die anschließende Verarbeitung mit einem 3D-Drucker zu erleichtern, bietet sich der Filawinder an, der speziell für Filastruder-Anwender entwickelt wurde und das aus der Ziehmaschine kommende Filament automatisch aufwickelt.

Bild 5: Filawinder. Quelle: Filastruder.

Es ist ratsam, den Filastruder in einer Höhe von 1.5 m zu platzieren und das Filament von dort herunterhängen zu lassen, damit es abkühlt, bevor es den Boden berührt. Der Filastruder sollte nicht an einem Ort aufgestellt werden, an dem Zugluft herrscht, da dies zu Schwingungen und Verformungen des Filaments führen würde.

In diesem Fall entschied sich das Team, die Maschine vertikal zu montieren und einen Trichter zu drucken, der in dieser Position arbeitet. Die Düse erreicht 170 °C, und die Pellets, die sie durchlaufen, werden in Filamente umgewandelt. Das Team stellt fest, dass das Filament im ersten Test nur einen durchschnittlichen Durchmesser von 1.5 mm hatte, aber die Ergebnisse deuten darauf hin, dass es mit weiteren Verfeinerungen möglich sein wird, den Standarddurchmesser von 1.75 mm innerhalb einer vernünftigen Toleranz zu erreichen. Daher wird die Düse modifiziert (sie wurde von 1.75 mm auf 1.9 mm gebohrt) und ein leistungsfähigerer Vorschubmechanismus entwickelt, um dem Zieldurchmesser näher zu kommen. Durch Aktivierung des Extrusionsmultiplikators in der Slicing-Software konnte das Team jedoch erfolgreich Objekte mit dem dünnen Polypropylen-Filament drucken.

Bild 6: Vertikale Montage. Quelle: Universität von Bristol.

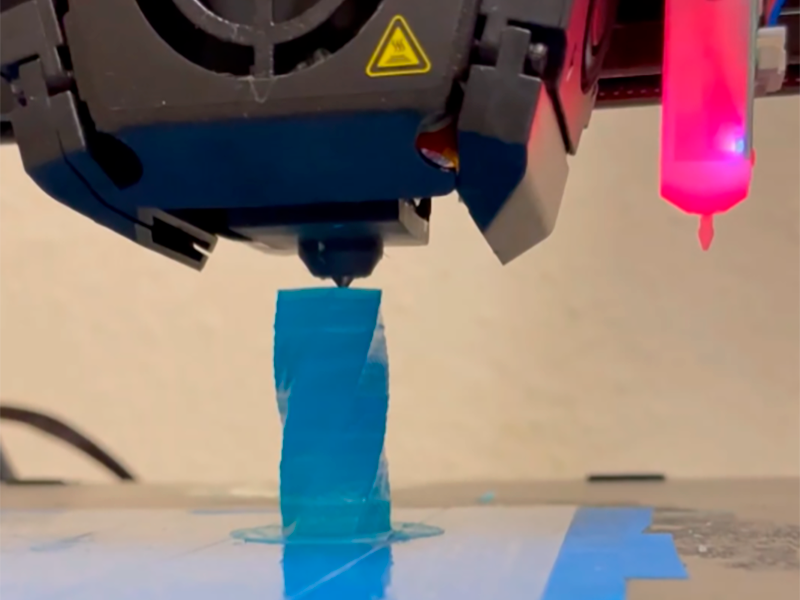

Polypropylen (PP) ist bekannt dafür, dass es sich nur schwer in 3D drucken lässt, da es nicht gut auf den üblichen Druckoberflächen haftet. Es hat jedoch eine gute Haftung zwischen den Schichten. Der Trick, den diese Wissenschaftler anwandten, bestand darin, normales durchsichtiges Klebeband über der Unterlage zu verwenden, da diese häufig ebenfalls aus PP besteht. Mit dieser Methode war es sehr einfach, mit ihrem begrenzten, rudimentären Filamentvorrat auf einer kostengünstigen 3D-Druckmaschine zu drucken. Daraus folgt, dass die Probleme derzeit in der Herstellung des Filaments und nicht im 3D-Druck mit diesem liegen.

Bild 7: Das Ergebnis ist ein Stück. Quelle: Universität von Bristol.

Der erhaltene Filamenten, der aufgewickelt wird, erreicht eine Länge von 7 Metern. Das Stück Material, das auf den von der Universität Bristol zur Verfügung gestellten Bildern zu sehen ist, ist das Ergebnis der Umwandlung von weniger als einem Drittel einer ganzen Maske in Filament.

Nachdem dieses Ergebnis erzielt wurde, befassen sich die Forscher nun mit neuen Herausforderungen, wie z. B. der Möglichkeit, gemischte Materialien zu verarbeiten, indem die Maske und die Griffe im selben Prozess behandelt werden. Sie fragen sich auch, ob diese Arbeit in großem Umfang automatisiert werden kann oder ob die Universitäten in der Lage wären, ihre eigene Kreislaufwirtschaft zu schaffen und die Verteilung, Sammlung und das Recycling von PSA zu überwachen.

Projekte wie das an der Universität von Bristol gibt es auch in Spanien.

So hat eine Gruppe von Wissenschaftlern an der Universitat Politècnica de Catalunya (UPC) ein System entwickelt, um eine Maske zu entwerfen, die aus gebrauchten Anti-Covid-Masken besteht. Die Maske besteht aus Schichten von recycelten Polypropylenfasern aus ausrangierten und ordnungsgemäß sterilisierten chirurgischen Masken. Außerdem ist eine Schutzschicht aus Silberoxid und Cer-Nanopartikeln enthalten, die eine antivirale und antibakterielle Wirkung haben. Ziel ist es, ein Produkt zu erhalten, das schützend, funktionell, innovativ und nachhaltig ist. Das Recycling von gebrauchten und ausrangierten Gesichtsmasken beginnt mit ihrer Sterilisation im Autoklaven. Das Material wird dann so granuliert, dass ein Polypropylen-Granulat entsteht, das weiterverarbeitet und zu einem Kunststoff-Filament verarbeitet wird, das mit einem 3D-Drucker eine neue Maske ergibt. Auf die gedruckte Maske kann eine Schutzschicht mit Ceroxid-Ionen und Silber aufgebracht werden, die ihren antibakteriellen Schutz erhöht. Die auf diese Weise hergestellten Masken sind nicht nur wiederverwendbar, sondern können auch zu neuen Masken recycelt werden, wodurch die Abfallerzeugung auf ein Minimum reduziert wird.

FILMA, ein Team aus vier jungen Leuten, hat ein Projekt zum Recycling von chirurgischen Masken entwickelt, um ihnen ein zweites Leben zu geben, indem sie in Filament für 3D-Drucker umgewandelt werden, die zur Herstellung neuer Produkte verwendet werden können. Bevor die Masken zu Filamenten verarbeitet werden, werden sie einer Desinfektionsbehandlung unterzogen. Die Materialien werden dann getrennt und in einen Schredder geleitet, der sie in kleine Stücke schneidet. Diese Kunststoffstücke werden mit einigen Kunststoffgranulaten gemischt und schließlich in einen Extruder gegeben, der den Kunststoff schmilzt und so das Filament bildet. Zusätzlich zu ihrer eigenen Produktion von Artikeln aus dem Filament entwerfen sie zusammen mit anderen Marken Prozesse, Kampagnen und nachhaltige Produkte, um die Kreislaufwirtschaft in Unternehmen einzuführen und den neuen Generationen ihr Engagement für die Veränderungen zu demonstrieren, die für eine bessere Zukunft notwendig sind.